DRK255–Instrumento de prueba de placa calefactora protegida contra la sudoración

Breve descripción:

En primer lugar, muchas gracias por comprar nuestra placa calefactora protegida contra sudoración DRK255. Antes de instalarla y usarla, lea atentamente este manual, que podría ayudarle a estandarizar el funcionamiento y facilitar la precisión de los resultados de las pruebas. Catálogo l Descripción general 1.1 Breve introducción 1.2 Aplicación 1.3 Función del instrumento 1.4 Entorno de uso 1.4.1 Temperatura y humedad ambiente 1.4.2 Requisitos de energía 1.4.3 No alrededor de fuentes de vibración, etc. 1.5 Parámetros técnicos 1.6 Principio Introducción...

En primer lugar, muchas gracias por adquirir nuestroDRK255Placa calefactora protegida contra la sudoración, antes de la instalación y el uso, lea atentamente este manual, lo que podría ayudarle a estandarizar el funcionamiento y facilitar la precisión de los resultados de las pruebas.

Catalogar

yoDescripción general

1.1 Breve introducción

1.2 Aplicación

1.3 Función del instrumento

1.4 Entorno de uso

1.4.1 Temperatura y humedad ambiente

1.4.2 Requisitos de energía

1.4.3 No cerca de fuentes de vibración, etc.

1.5 Parámetros técnicos

1.6 Introducción al principio

1.6.1 Definición y unidad de resistencia térmica.

1.6.2 Definición y unidad de resistencia a la humedad.

1.7 Estructura del instrumento

1.8 Características del instrumento

1.8.1 Error de repetibilidad baja

1.8.2 Estructura compacta y gran integridad.

1.8.3 Visualización en tiempo real de los valores de “resistencia térmica y de humedad”

1.8.4 Efecto de sudoración de la piel altamente simulado

1.8.5 Calibración independiente multipunto

1.8.6 La temperatura y la humedad del microclima son consistentes con los puntos de control estándar.

yoAntes de usar

2.1 Aceptación e inspección

2.2 Instalación

2.3 Encienda la alimentación y verifique

yoOperación

3.1 Métodos y estándares de prueba

3.2 Preparación antes de empezar

3.3 Ejecutar la operación de resistencia térmica

3.3.1 Precalentamiento de la máquina

3.3.2 Ajuste de la resistencia térmica

3.3.3 Prueba de placa ciega de resistencia térmica

3.3.4 Prueba de resistencia térmica

3.3.5 Ver, imprimir y eliminar resistencia térmica

3.3.6 Calibración de resistencia térmica

3.3.7 Muestras aplicables de resistencia térmica

3.4 Ejecutar la operación de resistencia a la humedad

3.4.1 Precalentamiento de la máquina

3.4.2 Ajuste de resistencia a la humedad

3.4.3 Operación de humidificación y reposición de agua

3.4.4 Prueba de placa ciega de resistencia a la humedad

3.4.5 Prueba de resistencia a la humedad

3.4.6 Visualización e impresión de resistencia a la humedad

3.4.7 Calibración de resistencia a la humedad

3.4.8 Muestras aplicables de resistencia a la humedad

3.4.9 Conversión de prueba de resistencia a la humedad y resistencia térmica.

yoRequisitos de muestra

4.1 Control de humedad de la muestra

4.2 Cantidad y tamaño de la muestra

4.3 Requisitos para la colocación de muestras

yoImportancia de la resistencia térmica y a la humedad.

5.1 La importancia de la resistencia térmica

5.2 La importancia de la resistencia a la humedad

yoApoyo técnico

6.1 Identificación de fallas

6.2 Mantenimiento

yoProblemas comunes

7.1 El problema del tiempo de detección

7.2 El problema del tamaño de la muestra

7.3 Si la temperatura de ajuste está relacionada con el valor de resistencia térmica

7.4 Problema de índice detectado

7.5 Calibración del instrumento y problemas de muestra estándar.

yo8. Apéndice: Tiempo de referencia de la prueba

Descripción general

1.1 Descripción general del manual

El manual proporciona la aplicación de placa calefactora protegida contra sudoración DRK255, principios básicos de detección y métodos de uso detallados, proporciona indicadores del instrumento y rangos de precisión, y describe algunos problemas comunes y métodos o sugerencias de tratamiento.

1.2 Ámbito de aplicación

La placa calefactora con protección contra sudor DRK255 es adecuada para diferentes tipos de tejidos textiles, incluidos tejidos industriales, tejidos no tejidos y otros materiales planos.

1.3 Función del instrumento

Este es un instrumento utilizado para medir la resistencia térmica (Rct) y la resistencia a la humedad (Ret) de textiles (y otros) materiales planos. Este instrumento se utiliza para cumplir con las normas ISO 11092, ASTM F 1868 y GB/T11048-2008.

1.4 Entorno de uso

El instrumento debe colocarse en un lugar con temperatura y humedad relativamente estables o en una habitación con aire acondicionado general. Por supuesto, lo mejor sería una habitación con temperatura y humedad constantes. Los lados izquierdo y derecho del instrumento deben dejarse al menos 50 cm para que el aire entre y salga suavemente.

1.4.1 Temperatura y humedad ambiental:

Temperatura ambiente: 10 ℃ a 30 ℃; Humedad relativa: 30% a 80%, lo que favorece la estabilidad de la temperatura y la humedad en la cámara de microclima.

1.4.2 Requisitos de energía:

¡El instrumento debe estar bien conectado a tierra!

AC220V±10% 3300W 50Hz, la corriente máxima de paso es 15A. El enchufe en el lugar de la fuente de alimentación debe poder soportar más de 15 A de corriente.

1.4.3No hay ninguna fuente de vibración alrededor, ni medio corrosivo ni circulación de aire penetrante.

1.5 Parámetro técnico

1. Rango de prueba de resistencia térmica: 0-2000×10-3(m2·K/W)

El error de repetibilidad es inferior a: ±2,5% (el control de fábrica está dentro de ±2,0%)

(El estándar relevante está dentro de ±7,0%)

Resolución: 0,1×10-3(m2·K/W)

2. Rango de prueba de resistencia a la humedad: 0-700 (m2 •Pa / W)

El error de repetibilidad es inferior a: ±2,5% (el control de fábrica está dentro de ±2,0%)

(El estándar relevante está dentro de ±7,0%)

3. Rango de ajuste de temperatura del tablero de prueba: 20-40 ℃

4. La velocidad del aire sobre la superficie de la muestra: configuración estándar 1 m/s (ajustable)

5. Rango de elevación de la plataforma (grosor de la muestra): 0-70 mm

6. Rango de configuración del tiempo de prueba: 0-9999s

7. Precisión del control de temperatura: ±0,1 ℃

8. Resolución de la indicación de temperatura: 0,1 ℃

9. Período de precalentamiento: 6-99

10. Tamaño de la muestra: 350 mm × 350 mm

11. Tamaño del tablero de prueba: 200 mm × 200 mm

12. Dimensión externa: 1050 mm × 1950 mm × 850 mm (largo × ancho × alto)

13. Fuente de alimentación: CA220V±10% 3300W 50Hz

1.6 Introducción al principio

1.6.1 Definición y unidad de resistencia térmica.

Resistencia térmica: el calor seco fluye a través de un área específica cuando el textil se encuentra en un gradiente de temperatura estable.

La unidad de resistencia térmica Rct está en Kelvin por vatio por metro cuadrado (m2·K/W).

Al detectar la resistencia térmica, la muestra se cubre en el tablero de prueba de calefacción eléctrica, el tablero de prueba y el tablero de protección circundante y la placa inferior se mantienen a la misma temperatura establecida (como 35 ℃) mediante el control de calefacción eléctrica, y la temperatura El sensor transmite los datos al sistema de control para mantener una temperatura constante, de modo que el calor de la placa de muestra solo pueda disiparse hacia arriba (en la dirección de la muestra), y todas las demás direcciones sean isotérmicas, sin intercambio de energía. A 15 mm en la superficie superior del centro de la muestra, la temperatura de control es de 20 °C, la humedad relativa es del 65 % y la velocidad del viento horizontal es de 1 m/s. Cuando las condiciones de prueba sean estables, el sistema determinará automáticamente la potencia de calentamiento requerida para que la placa de prueba mantenga una temperatura constante.

El valor de resistencia térmica es igual a la resistencia térmica de la muestra (aire de 15 mm, placa de prueba, muestra) menos la resistencia térmica de la placa vacía (aire de 15 mm, placa de prueba).

El instrumento calcula automáticamente: resistencia térmica, coeficiente de transferencia de calor, valor Clo y tasa de conservación del calor.

Nota: (Debido a que los datos de repetibilidad del instrumento son muy consistentes, la resistencia térmica de la placa en blanco solo necesita realizarse una vez cada tres meses o medio año).

Resistencia térmica: Rct: (metro2·K/W)

Tm ——temperatura del tablero de prueba

Ta ——prueba de temperatura de la cubierta

A —— área del tablero de pruebas

Rct0——resistencia térmica del tablero en blanco

H —— placa de prueba de energía eléctrica

△Hc—corrección de potencia de calefacción

Coeficiente de transferencia de calor: U =1/ Rct(W/m2·K)

Clo:CLO=10,155·U

Tasa de conservación del calor: Q=T1-T2T1×100%

Q1-Sin disipación de calor de la muestra(W/℃)

Q2-Con disipación de calor de muestra (W/℃)

Nota:(Valor Clo: a una temperatura ambiente de 21 ℃, humedad relativa ≤ 50 %, flujo de aire de 10 cm/s (sin viento), el usuario de la prueba permanece sentado y su metabolismo basal es de 58,15 W/m2 (50 kcal/m2·h), sentirse cómodo y mantener la temperatura promedio de la superficie del cuerpo a 33℃, el valor de aislamiento de la ropa usada en este momento es 1 valor Clo (1 CLO=0.155℃·m2/W)

1.6.2 Definición y unidad de resistencia a la humedad.

Resistencia a la humedad: el flujo de calor de la evaporación a través de un área determinada bajo la condición de un gradiente de presión de vapor de agua estable.

La unidad de resistencia a la humedad Ret está en Pascal por vatio por metro cuadrado (m2·Pata).

La placa de prueba y la placa de protección son placas porosas especiales de metal, que están cubiertas con una película delgada (que solo puede permear el vapor de agua pero no el agua líquida). Bajo la calefacción eléctrica, la temperatura del agua destilada proporcionada por el sistema de suministro de agua aumenta al valor establecido (por ejemplo, 35 ℃). El tablero de prueba y su tablero de protección circundante y la placa inferior se mantienen a la misma temperatura establecida (como 35 °C) mediante el control de calefacción eléctrica, y el sensor de temperatura transmite los datos al sistema de control para mantener una temperatura constante. Por lo tanto, la energía térmica del vapor de agua del tablero de muestra sólo puede ser hacia arriba (en la dirección de la muestra). No hay vapor de agua ni intercambio de calor en otras direcciones,

el tablero de prueba y su tablero de protección circundante y placa inferior se mantienen a la misma temperatura establecida (como 35 °C) mediante calentamiento eléctrico, y el sensor de temperatura transmite los datos al sistema de control para mantener una temperatura constante. La energía térmica del vapor de agua de la placa de muestra sólo puede disiparse hacia arriba (en la dirección de la muestra). No hay intercambio de energía térmica del vapor de agua en otras direcciones. La temperatura a 15 mm por encima de la muestra se controla a 35 ℃, la humedad relativa es del 40 % y la velocidad del viento horizontal es de 1 m/s. La superficie inferior de la película tiene una presión de agua saturada de 5620 Pa a 35 ℃, y la superficie superior de la muestra tiene una presión de agua de 2250 Pa a 35 ℃ y una humedad relativa del 40%. Una vez que las condiciones de prueba sean estables, el sistema determinará automáticamente la potencia de calentamiento requerida para que la placa de prueba mantenga una temperatura constante.

El valor de resistencia a la humedad es igual a la resistencia a la humedad de la muestra (aire de 15 mm, tablero de prueba, muestra) menos la resistencia a la humedad del tablero vacío (aire de 15 mm, tablero de prueba).

El instrumento calcula automáticamente: resistencia a la humedad, índice de permeabilidad a la humedad y permeabilidad a la humedad.

Nota: (Debido a que los datos de repetibilidad del instrumento son muy consistentes, la resistencia térmica de la placa en blanco solo necesita realizarse una vez cada tres meses o medio año).

Resistencia a la humedad: Ret PAGm——Presión de vapor saturado

Pa——Presión de vapor de agua de la cámara climática

H——Prueba de energía eléctrica del tablero

△He—Cantidad de corrección de energía eléctrica del tablero de prueba

Índice de permeabilidad a la humedad: imt=s*Rct/RyS—60pa/k

Permeabilidad a la humedad: Wd=1/(Ret*φTm) gramos/(m2*h*pa)

φTm: calor latente del vapor de agua superficial, cuandoTm es 35℃时,φTm=0,627 W*h/g

1.7 Estructura del instrumento

El instrumento se compone de tres partes: la máquina principal, el sistema de microclima, la visualización y el control.

1.7.1El cuerpo principal está equipado con una placa de muestra, una placa de protección y una placa inferior. Y cada placa calefactora está separada por un material aislante del calor para garantizar que no haya transferencia de calor entre sí. Para proteger la muestra del aire circundante, se instala una cubierta microclimática. Hay una puerta de vidrio orgánico transparente en la parte superior y el sensor de temperatura y humedad de la cámara de prueba está instalado en la cubierta.

1.7.2 Sistema de visualización y prevención

El instrumento adopta la pantalla táctil integrada weinview y controla el sistema de microclima y el host de prueba para que funcione y se detenga tocando los botones correspondientes en la pantalla, ingresando datos de control y emitiendo datos de prueba del proceso de prueba y los resultados.

1.8 Características del instrumento

1.8.1 Error de repetibilidad baja

La parte central del sistema de control de calefacción DRK255 es un dispositivo especial investigado y desarrollado de forma independiente. En teoría, elimina la inestabilidad de los resultados de las pruebas causada por la inercia térmica. Esta tecnología hace que el error de la prueba repetible sea mucho menor que los estándares pertinentes nacionales y extranjeros. La mayoría de los instrumentos de prueba de "rendimiento de transferencia de calor" tienen un error de repetibilidad de aproximadamente ±5%, y nuestra empresa ha alcanzado ±2%. Se puede decir que ha resuelto el problema mundial a largo plazo de los grandes errores de repetibilidad en los instrumentos de aislamiento térmico y ha alcanzado el nivel avanzado internacional. .

1.8.2 Estructura compacta y gran integridad.

El DRK255 es un dispositivo que integra el huésped y el microclima. Se puede utilizar de forma independiente sin ningún dispositivo externo. Es adaptable al medio ambiente y especialmente desarrollado para reducir las condiciones de uso.

1.8.3 Visualización en tiempo real de los valores de “resistencia térmica y de humedad”

Una vez que la muestra se precalienta hasta el final, todo el proceso de estabilización del valor de "resistencia térmica al calor y a la humedad" se puede mostrar en tiempo real. Esto resuelve el problema del largo tiempo necesario para el experimento de resistencia al calor y la humedad y la incapacidad de comprender todo el proceso.

1.8.4 Efecto de sudoración de la piel altamente simulado

El instrumento tiene una alta simulación del efecto de sudoración (oculta) de la piel humana, que es diferente del tablero de prueba con solo unos pocos agujeros pequeños. Satisface la misma presión de vapor de agua en todas partes del tablero de prueba, y el área de prueba efectiva es precisa, de modo que la "resistencia a la humedad" medida se acerca más al valor real.

1.8.5 Calibración independiente multipunto

Debido a la amplia gama de pruebas de resistencia térmica y a la humedad, la calibración independiente multipunto puede mejorar eficazmente el error causado por la no linealidad y garantizar la precisión de la prueba.

1.8.6 La temperatura y la humedad del microclima son consistentes con los puntos de control estándar.

En comparación con instrumentos similares, la adopción de la temperatura y la humedad del microclima consistentes con el punto de control estándar está más en línea con el "método estándar" y los requisitos para el control del microclima son más altos.

Antes de usar

La descripción del contenido de esta sección incluye un resumen de inicio rápido para ayudarle a comprenderlo más rápidamente. Esto lo guiará a través de la configuración, calibración y operación básica del instrumento. Se recomienda que comience a estudiar esta parte después de navegar por el contenido anterior.

2.1 Aceptación e inspección

Abra la caja y saque toda la máquina para comprobar si hay daños evidentes.

Cuente según la lista de embalaje, las instrucciones de funcionamiento y los accesorios.

2.2 Instalación

2.2.1Ajuste los cuatro pies para centrar la burbuja horizontal incorporada para asegurar el nivel del tablero de prueba.

2.2.2 Cableado

Conecte un extremo del cable de la computadora a la toma de computadora del instrumento y un extremo a la computadora (opcional)

2.3 Encienda la alimentación y verifique

Encienda la alimentación y observe si la pantalla es normal.

Operación

3.1 Métodos y estándares de prueba

ISO 11092, ASTM F 1868, GB/T11048-2008

3.2 Preparación antes de empezar

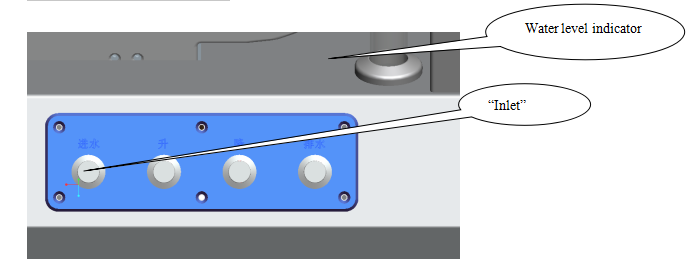

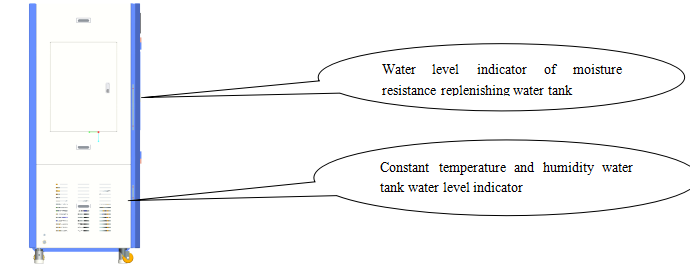

3.2.1Antes de encender la máquina, verifique si hay suficiente agua en el indicador de nivel de agua del tanque de agua de temperatura y humedad constantes. Si no hay agua, agregue agua primero. De lo contrario, incluso si está encendido, la temperatura y la humedad constantes no funcionarán. Cómo agregar agua: abra la puerta principal, desenrosque la cubierta de acero inoxidable de la izquierda, tome el embudo accesorio y vierta agua mineral (se recomienda agua destilada) para ajustar la humedad del microclima. Vierta el agua entre las líneas indicadoras del nivel de agua.

3.2.2Confirme si hay agua en el indicador de nivel de agua del tanque de agua de reabastecimiento de resistencia a la humedad en el lado superior izquierdo y luego realice la prueba de resistencia a la humedad. Método de operación: consulte el punto 3.4.3 [Operación de humidificación y reabastecimiento y operación de colocación de película de prueba]Nota:Este tanque de agua debe llenarse con agua destilada.

3.2.3 Introducción de página y configuración de parámetros

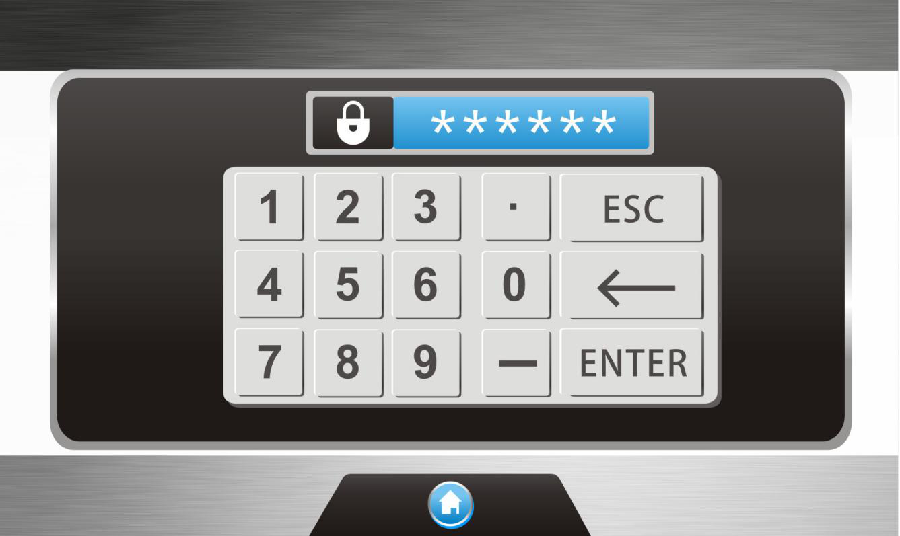

Ajuste constante de temperatura y humedad; Después de encender la alimentación, se muestra la siguiente interfaz de inicio de sesión:

Haga clic en el botón "Iniciar sesión" para ingresar la contraseña

Después de ingresar lo correcto, se mostrará:

La interfaz principal tiene 4 elementos: prueba, configuración, corrección y datos.

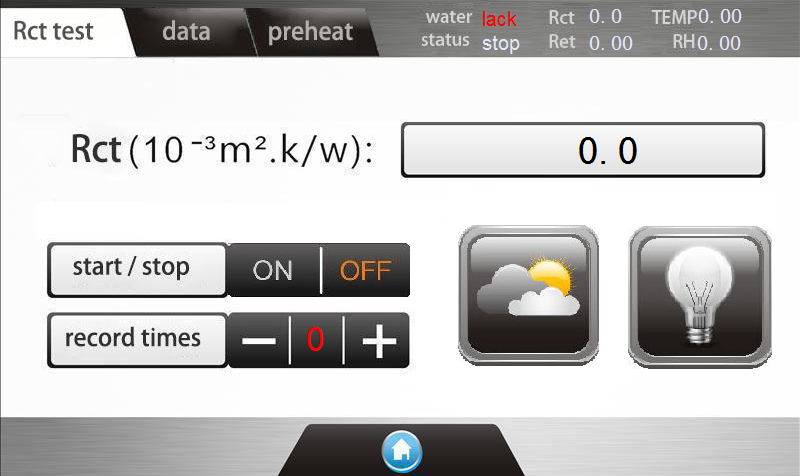

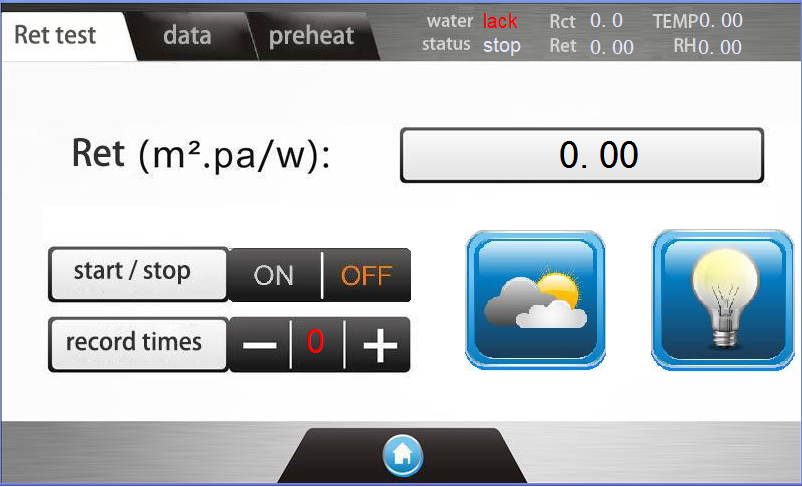

Prueba: la interfaz de prueba se utiliza para ingresar al experimento de resistencia térmica o resistencia a la humedad y para encender o apagar el sistema de refrigeración y la iluminación.

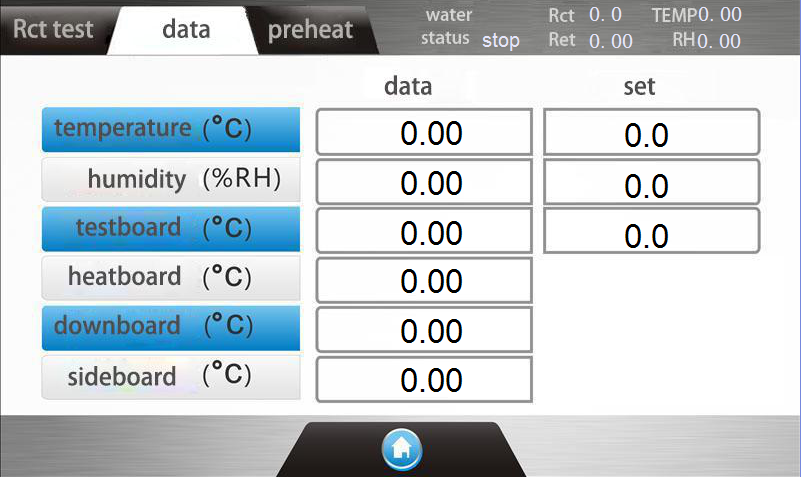

Presione el botón de control de refrigeración en la Figura 305-1 para encender o apagar la refrigeración e iniciar el sistema de temperatura y humedad constante y controlar la iluminación; Figura 305-2 datos de funcionamiento del equipo en tiempo real; La Figura 305-3 es la función de precalentamiento de la máquina fría;

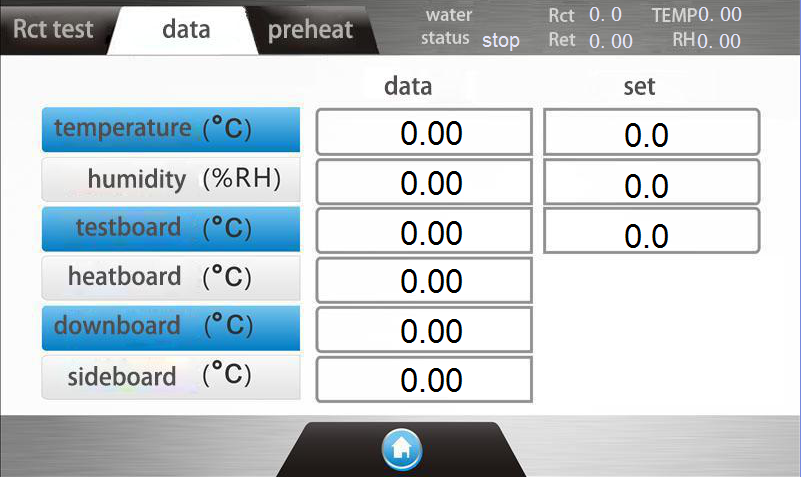

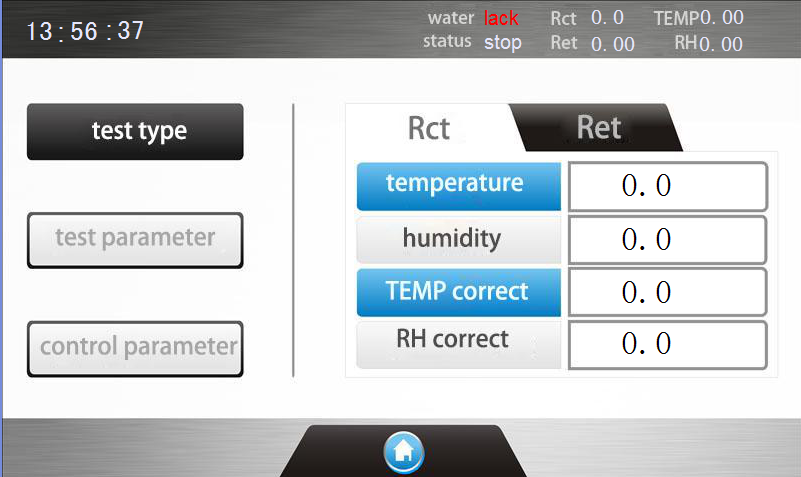

Configuración: se utiliza para configurar los parámetros de prueba y los parámetros del entorno climático de temperatura y humedad.

Configuración de parámetros de temperatura y humedad:

Al seleccionar la resistencia térmica, el sistema establecerá automáticamente la temperatura del microclima en 20 ℃ y la humedad en 65 %;

Al seleccionar la resistencia a la humedad, el sistema establecerá automáticamente la temperatura del microclima en 35°C y la humedad en 40%;

Los usuarios también pueden configurar otros parámetros de temperatura y humedad según las condiciones reales.

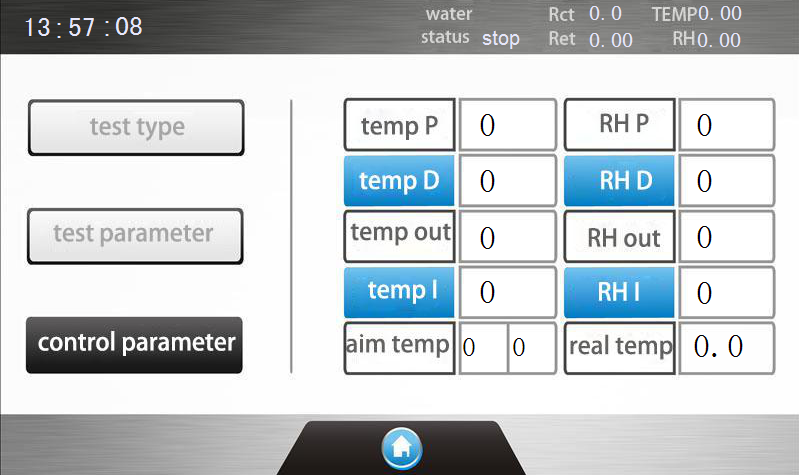

Configuración de parámetros de control de temperatura y humedad en el almacén:

Interfaz de configuración de parámetros de control de temperatura y humedad, esta parte del parámetro se configuró antes de salir de fábrica, el usuario generalmente no necesita configurar este elemento; si es necesario, el profesional de fábrica puede configurarlo.

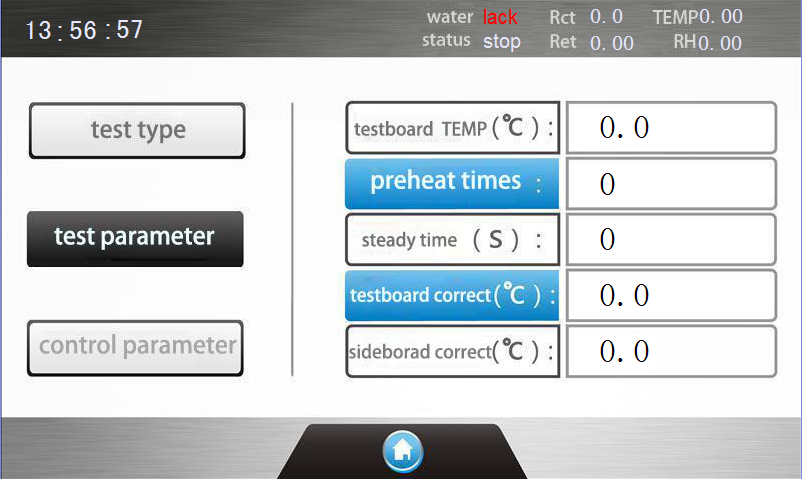

Configuración de parámetros de resistencia térmica y a la humedad:

Según el estándar, la temperatura del tablero de prueba se establece en 35 ℃, el ciclo de precalentamiento es generalmente 6 veces y el tiempo de prueba es 600 segundos (esta es la configuración predeterminada convencional, como la primera prueba de la muestra o la prueba de una muestra más espesa).

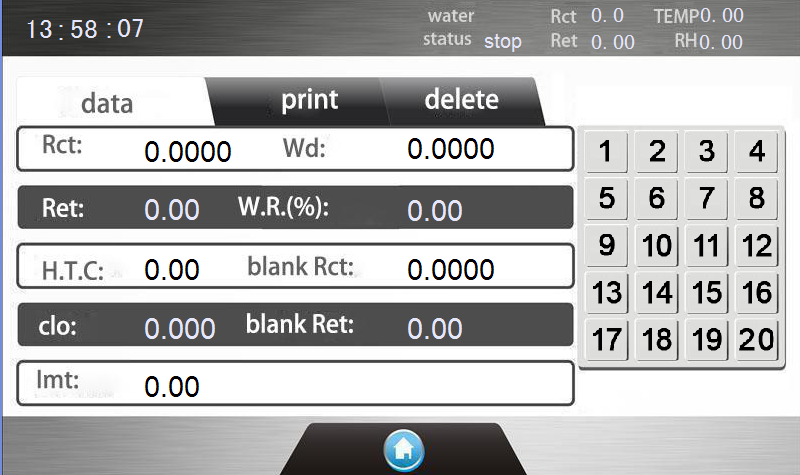

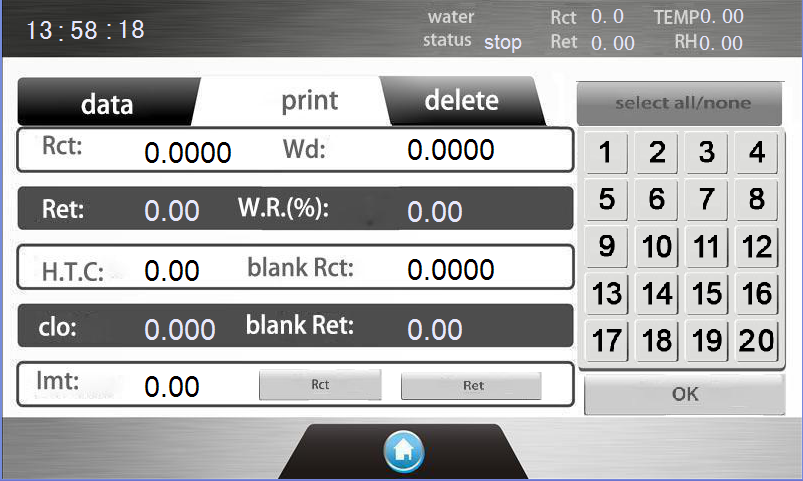

Imprimir: se utiliza para consultar e imprimir datos y eliminar registros.

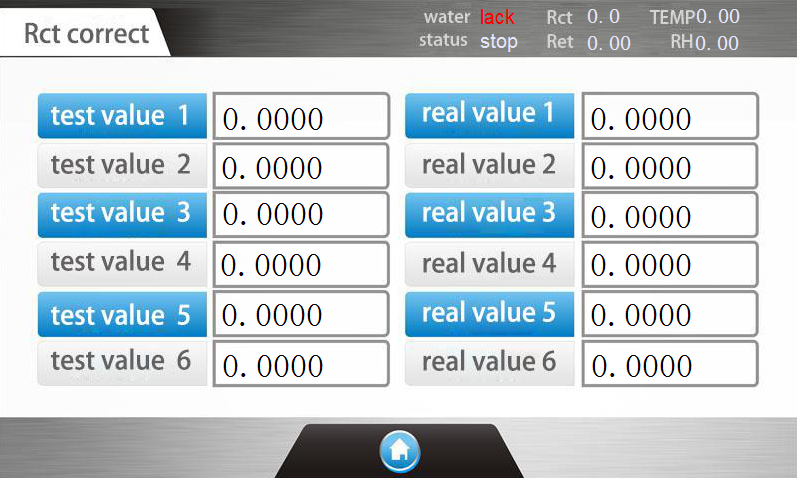

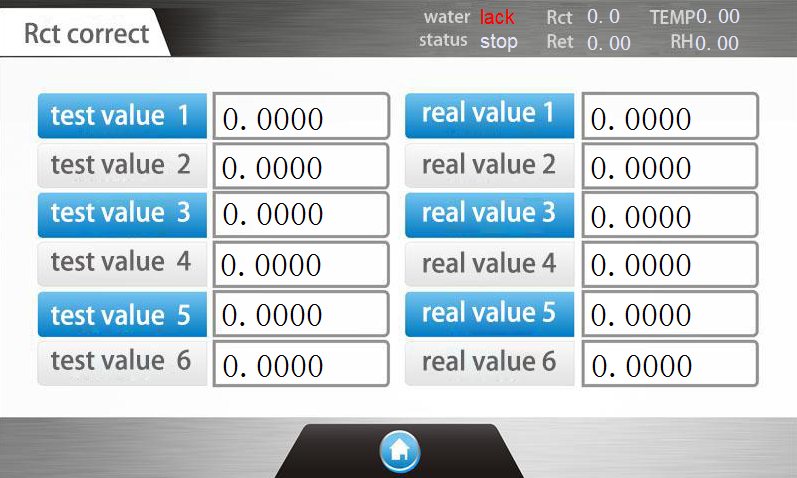

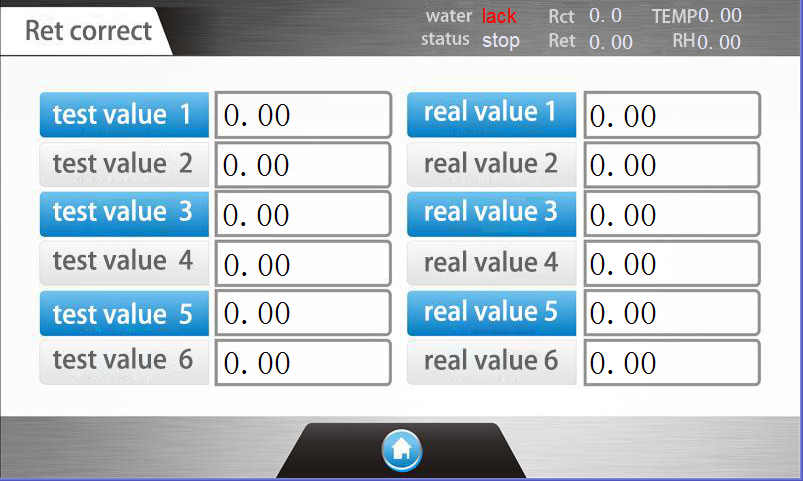

Rct Correct: se utiliza para calibrar los datos de resistencia térmica.

3.3 Ejecutar la operación de resistencia térmica

Primero verifique si el tablero de prueba está completamente seco (si está mojado, consulte 3.4.9 operación).

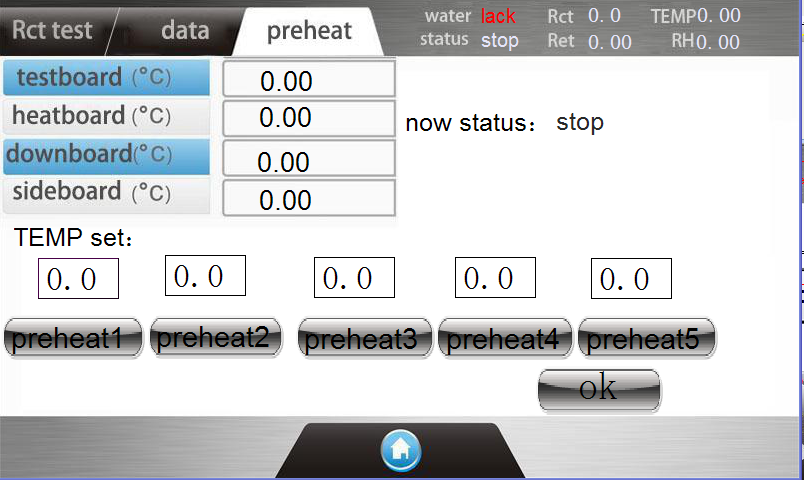

3.3.1 Precalentamiento de la máquina

Después de encenderla, es necesario precalentar toda la máquina durante unos 45 minutos, durante los cuales se coloca una tela de espesor medio sobre la placa perforada. Cuando la placa de prueba alcanza los 35°C, se retira la tela y luego se observa que la temperatura de la placa calefactora y de la placa inferior alcanza aproximadamente 35,2°C para completar el enfriamiento. Después de precalentar la máquina, la muestra de prueba (o muestra estándar) se puede colocar en el banco de pruebas.

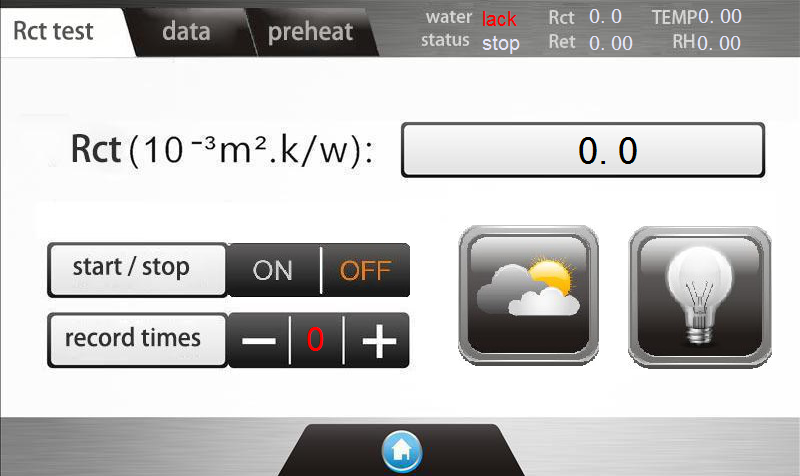

3.3.2 Configuración de resistencia térmica Ver Figura 309

Configure los parámetros en la configuración de parámetros y presione "Prueba" para ingresar a la prueba de "resistencia térmica"

La interfaz de prueba se muestra como se muestra en la Figura 314:

3.3.3 Prueba de placa ciega de resistencia térmica

Antes de realizar la prueba, no debe haber "resistencia térmica de la muestra": resistencia térmica de la placa en blanco.

La resistencia térmica de la placa en blanco es la resistencia térmica del propio instrumento sin la muestra.

En la interfaz "operación de resistencia térmica", seleccione "tiempos de prueba" en 0 y presione "iniciar" para realizar la "prueba de placa en blanco de resistencia térmica". Secuencia de prueba: precalentamiento-estable-prueba-parada (obtenga la resistencia térmica del tablero en blanco y guárdela automáticamente)

Nota:Se recomienda realizar la “resistencia térmica del tablero en blanco” una vez entre marzo y junio. Debido a que el error de repetibilidad de la prueba de placa vacía de este instrumento es bastante pequeño, no es necesario iniciar la resistencia térmica de la placa vacía todos los días.

3.3.4 Prueba de resistencia térmica

En la interfaz “operación de resistencia térmica”

Después de cumplir con la solicitud 3.3.1, coloque la muestra en la superficie de la placa perforada, ajuste el botón "arriba y abajo" en el frente del banco de pruebas dentro de la cámara de prueba y cubra los cuatro lados del soporte de metal, cuando el soporte metálico esté exactamente en posición horizontal. Coloque la cubierta de plexiglás, cierre la puerta del instrumento, presione el botón "iniciar" y el instrumento funcionará automáticamente.

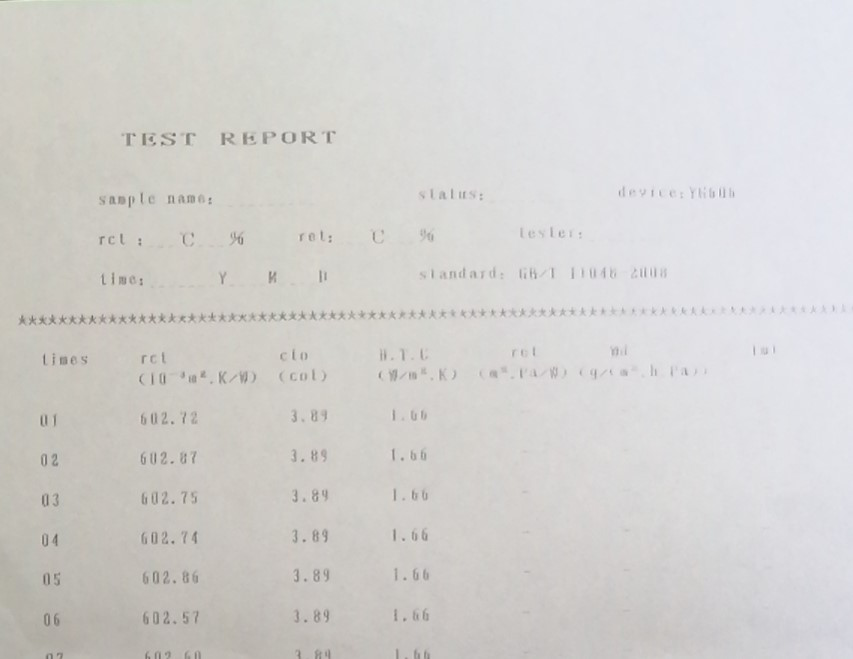

La secuencia de ejecución: precalentamiento-estable-prueba-parada, muestra la primera resistencia térmica y otros indicadores.

Nota:Después de mostrar "estable", si el usuario cree que los datos son creíbles y no necesita continuar con la prueba, puede presionar el botón "detener" y el instrumento retendrá el valor de resistencia térmica mostrado como resultado de la prueba.

Cambie la muestra, presione 2 para ver los “tiempos de registro” para probar la segunda muestra, y así sucesivamente. El informe de la prueba se puede imprimir después de 3 pruebas según el método estándar.

3.3.5 Ver, imprimir y eliminar resistencia térmica

Presione "Imprimir" para mostrar la interfaz "Consulta e impresión de datos", como se muestra en la Figura 317.

Presione el botón "OK" nuevamente y el instrumento imprimirá automáticamente el informe de prueba de resistencia térmica, como se muestra en la Figura 318.

Cambie a la interfaz de eliminación, seleccione el registro que desea eliminar y luego presione "Aceptar", los datos de prueba actualmente seleccionados se eliminarán y su posición será reemplazada por los datos de la siguiente prueba.

3.3.6 Calibración de resistencia térmica

Se recomienda hacer esto cuando la máquina es nueva o calibrada una vez cada seis meses y cuando el valor es anormal.

3.3.6.1 Coloque la muestra estándar de esponja (muestra estándar con valor de resistencia térmica nominal) proporcionada en los accesorios del instrumento en el banco de pruebas.

3.3.6.2 Verifique los resultados de las pruebas y los resultados del estándar en la página de calibración de resistencia térmica para asegurarse de que todos los datos sean cero.

3.3.6.3 En la interfaz de prueba de resistencia térmica, seleccione "tiempo de registro 1" y presione el botón "Iniciar".Nota:También debe cumplir con la cláusula 3.3.1 antes de presionar el botón "Inicio".

Durante la prueba de resistencia térmica, la esquina superior derecha de la misma página muestra primero "Precalentamiento", "Estable", "Prueba", "Detener" y "tiempo de registro 1", final de la prueba.

3.3.6.4 Luego coloque en la esponja muestras estándar de otros espesores y mida los resultados de las pruebas de “tiempo de registro 12” y “tiempo de registro 3” como en 3.3.6.1 a 3.3.6.3.

3.3.6.5 Ingrese los valores medidos de resistencia térmica de muestras estándar de esponja de diferentes espesores en los elementos correspondientes de "Resultados de la prueba", e ingrese los "valores de datos estándar" en las muestras estándar correspondientes en los elementos correspondientes de "Resultado estándar".

El usuario también puede seleccionar sólo uno o dos estándares de espesor para la calibración e ingresar "0" para el resto. Nota: En la interfaz "Calibración de resistencia térmica", ingrese los datos de la muestra estándar de esponja medidos de pequeño a grande en el orden de los resultados de la prueba 1, 2, 3 y los resultados del estándar 1, 2, 3.

Presione "Regresar" para salir de la interfaz y la calibración se completará.

Nota: No cambie fácilmente los datos de la calibración de resistencia térmica en momentos normales. Es mejor guardar una copia en otros lugares para evitar perder los datos de calibración.

El usuario también puede seleccionar sólo uno o dos estándares de espesor para la calibración e ingresar "0" para el resto.Nota:En la interfaz "Calibración de resistencia térmica", ingrese los datos de la muestra estándar de esponja medidos de pequeño a grande en el orden de los resultados de la prueba 1, 2, 3 y los resultados del estándar 1, 2, 3.

Presione "Regresar" para salir de la interfaz y la calibración se completará.

Nota:No cambie los datos en la calibración de resistencia térmica fácilmente en momentos normales. Es mejor guardar una copia en otros lugares para evitar perder los datos de calibración.

3.3.7 Muestras aplicables de resistencia térmica

Este instrumento no se limita a la detección de resistencia térmica de textiles y se puede aplicar a la detección de resistencia térmica de diversos materiales de placas.

3.4 Ejecutar la operación de resistencia a la humedad

3.4.1 Precalentamiento de la máquina

Después de encenderla, es necesario precalentar toda la máquina durante unos 60 minutos. Durante el período, se debe garantizar que se hayan completado la operación de humidificación y reposición de agua 3.4.3 y la operación de colocación de la película de prueba. Coloque una tela de espesor medio en la placa porosa y sáquela cuando la placa de prueba alcance los 35 ℃. Luego observe la temperatura de la placa calefactora y la temperatura de la placa inferior a aproximadamente 35,2, complete el precalentamiento de la máquina en frío, puede poner la muestra de prueba en el banco de pruebas.

3.4.2Humedadajuste de resistencia

Presione el botón "Configuración" y presione "Configuración de parámetros de resistencia al calor y la humedad" para mostrar la interfaz 309.

3.4.3 Operación de humidificación y reposición de agua

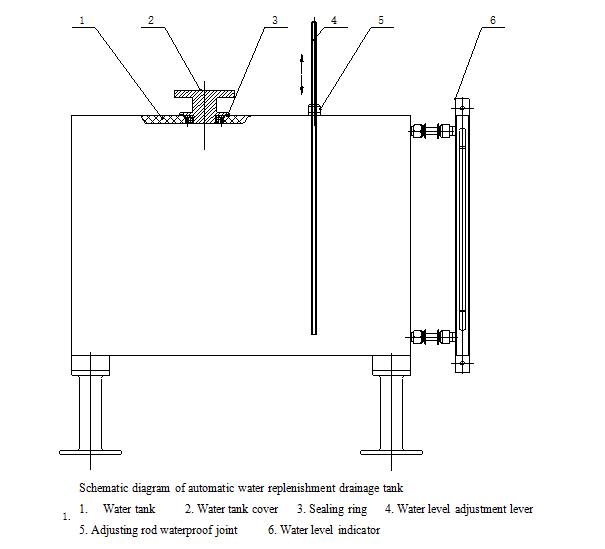

Compruebe si hay agua en el tanque de reposición automática de agua. Si no hay agua, abra la pequeña puerta en el lado izquierdo del instrumento, desenrosque la tapa del tanque de agua 2, luego inserte la varilla indicadora del nivel de agua 4 en el fondo del tanque de agua y apriete la tuerca impermeable de la varilla de ajuste 5, y tome el embudo de los accesorios, luego viertadestiladoIntroduzca agua en la boca del tanque de agua, nivele el agua entre las líneas rojas del indicador de nivel de agua 6 y luego apriete la tapa del tanque de agua.

Presione el botón "Entrada de agua" que se muestra en la Figura 323, afloje un poco el conector impermeable de la varilla de ajuste y levante lentamente la varilla de ajuste del nivel de agua. El agua del tanque de reposición fluirá automáticamente hacia el cuerpo de prueba. Observe el indicador de nivel de agua en el lado derecho del banco de pruebas y pruebe. Si toca la superficie de la placa porosa con la mano, cuando sale humedad, puede detener la palanca de ajuste del nivel de agua para tirar hacia arriba y apretar el conector impermeable. .

Colocación de la película de prueba: tome una película de prueba del accesorio, retire la película protectora y use la elástica para realizar la prueba. Extiéndalo sobre la superficie del plato poroso. Tome el bloque de algodón en el accesorio para alisar la película y alisar la película. Retire las burbujas de aire entre las placas y luego retire la tira de goma del accesorio y fije la película en el cuerpo de prueba en dirección circunferencial.

3.4.4 Prueba de placa ciega de resistencia a la humedad

Antes de que el instrumento detecte la muestra, no debe haber "ninguna resistencia a la humedad en la muestra": la resistencia a la humedad del tablero en blanco.

La resistencia a la humedad de la placa en blanco se refiere a la resistencia a la humedad del propio instrumento cuando solo hay una película.

Seleccione "tiempo de grabación 0" y presione "Iniciar" para realizar la prueba de "resistencia a la humedad de la pizarra en blanco".

Proceso de prueba de resistencia a la humedad: precalentamiento-estable-prueba-parada (obtenga la resistencia a la humedad del tablero vacío y guárdelo automáticamente)

3.4.5 Prueba de resistencia a la humedad

En la interfaz de operación de resistencia a la humedad (se puede realizar después de que la temperatura de las tres placas alcance la cláusula 3.4.1)

Seleccione 1 para el tiempo récord (es decir, muestra 1).

Después de que el instrumento cumpla con los requisitos de 3.4.1, coloque la muestra de prueba en la superficie superior de la película, presione el botón "arriba, abajo" y cubra los cuatro lados del engarce metálico. Cuando el engarce de metal esté en posición horizontal, baje la cubierta de plexiglás. Cierre la puerta del instrumento y presione el botón "Inicio". El instrumento se ejecutará automáticamente. La secuencia de ejecución es: calentamiento-estabilidad-prueba-parada y muestra la primera resistencia a la humedad y otros indicadores.

Cambiar la muestra; presione 2 para obtener el tiempo récord para probar la segunda muestra, el método es el mismo que el anterior, y así sucesivamente. El informe de la prueba de resistencia a la humedad se puede imprimir después de 3 pruebas según el método estándar.

3.4.6 Visualización e impresión de resistencia a la humedad

Es necesario calibrar la resistencia a la humedad. Los pasos son similares a la calibración de resistencia térmica.

3.4.7 Muestras aplicables de resistencia a la humedad

Este instrumento no se limita a la detección de la resistencia a la humedad de textiles, también es adecuado para la detección de la resistencia a la humedad de diversos materiales de placas, pero no tiene sentido detectar la resistencia a la humedad de objetos impermeables, porque el valor de la resistencia a la humedad es infinito.

3.4.8Conversión de prueba de resistencia a la humedad y resistencia térmica.

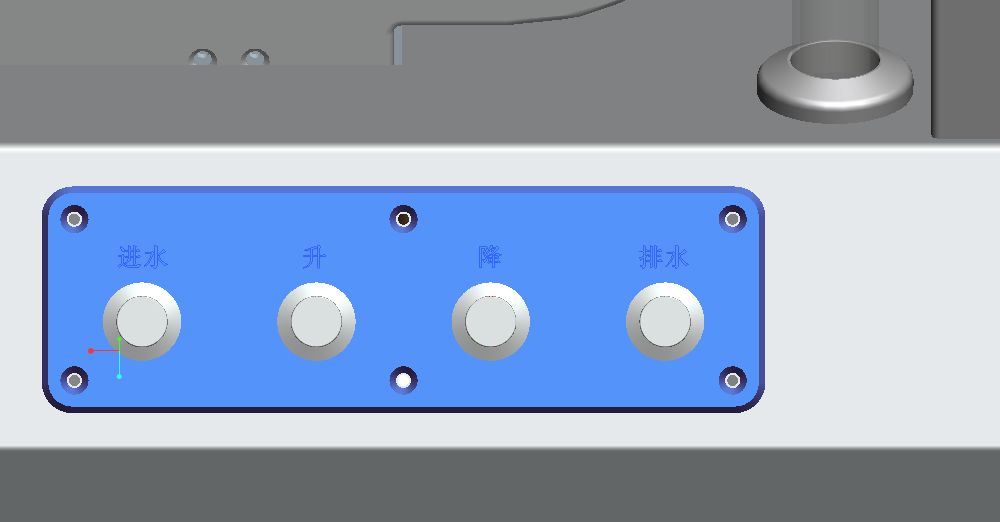

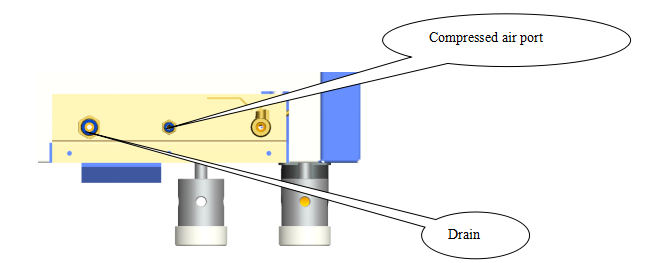

En el lado izquierdo del instrumento, como se muestra en la Figura 327, conecte el aire comprimido, coloque una bandeja de drenaje debajo del drenaje y luego presione el botón "Drenaje" dentro de la cámara de prueba como se muestra en la Figura 317, generalmente presione 6 Aproximadamente 8 veces (una vez después de escuchar un "clic"), el agua se descargará automáticamente y luego ajustará la temperatura del tablero de prueba a 40 ℃ y funcionará durante 1 hora (después de eso, si el tablero de prueba y el tablero de protección están todavía si hay humedad, el tiempo se puede ampliar adecuadamente). Al realizar esta operación, no debe haber ninguna muestra o película de prueba de resistencia a la humedad en la superficie de prueba.

yoPuerto de aire comprimido

4.1 Control de humedad de la muestra: las muestras y las muestras de prueba deben colocarse bajo las condiciones atmosféricas estándar especificadas para el control de la humedad durante 24 horas.

4.2 Cantidad y tamaño de la muestra: Tome tres muestras para cada muestra, el tamaño de la muestra es de 35 × 35 cm y la muestra debe ser plana y libre de arrugas.

4.3 Requisitos para la colocación de la muestra: La parte frontal de la muestra se coloca plana sobre el tablero de prueba y todos los lados del tablero de prueba están cubiertos.

yoImportancia de la resistencia térmica y a la humedad.

5.1La resistencia térmica es una caracterización del rendimiento de transferencia de calor de los materiales. Es uno de los indicadores más básicos para probar textiles. Debido a las tres funciones básicas de la ropa (preservación del calor, protección del cuerpo y autoexpresión), la más importante es mantener el calor. Si hoy no hay ropa, la protección de los seres humanos no puede sobrevivir. En segundo lugar, las diferentes regiones y estaciones tienen diferentes necesidades térmicas. La resistencia térmica puede proporcionar una base para que las personas elijan qué tipo de tejido, lo que demuestra la importancia de detectar la resistencia térmica.

5.2La resistencia a la humedad es un indicador que refleja la capacidad de los materiales para transmitir humedad. Con la mejora del nivel de vida de las personas, se plantean mayores requisitos para la comodidad de uso, porque un adulto pasará por la piel incluso si no hay sudor (sudor significativo) todos los días. El capilar descarga vapor de agua (llamado sudor oculto), 30- 70 g/día*persona. Entonces la mayor parte de esta humedad debe transmitirse a través de la ropa. Sólo cuando la capacidad del material de la ropa para transmitir humedad excede este valor, las personas pueden sentirse cómodas. Por este motivo, es más importante detectar la resistencia a la humedad.

yoApoyo técnico

6.1 Identificación de fallas

A、 No se muestra en la pantalla de inicio

- Compruebe si la alimentación está encendida

- Compruebe si la alimentación de la pantalla está conectada.

- Compruebe si la alimentación de la pantalla está conectada.

B、 La temperatura y la humedad constantes no pueden funcionar

- El nivel de agua en la interfaz de arranque es amarillo, agregue agua

- Compruebe si la línea de conexión entre el tablero de control y el tablero de accionamiento está bien conectada

- Compruebe si la presión del compresor de refrigeración es mayor o menor que la presión establecida

C、Operación de temperatura y humedad constantes, baja temperatura de la cámara de prueba

- Compruebe si el tubo de calentamiento de aire se puede calentar normalmente;

- Verifique el relé de estado sólido que impulsa el tubo de calentamiento de aire.

D 、 Operación de temperatura y humedad, baja humedad en la cámara de prueba

- Compruebe si la tubería de calefacción del tanque de agua se puede calentar normalmente.

- Verifique el relé de estado sólido que acciona la tubería de calefacción del tanque de agua.

E、 No se muestra la temperatura en el tablero de prueba, en el tablero calefactor o en la parte inferior

1. Si el sensor de temperatura está quemado

2. El contacto del conector no es bueno, conéctelo nuevamente.

F 、 El tablero de prueba, el tablero calefactor o la placa inferior no pueden calentarse o calentarse lentamente

1. Compruebe si las tres fuentes de alimentación conmutadas reciben alimentación normalmente;

2. Verifique el circuito de control del calentador para ver si hay un mal contacto con el enchufe indirecto.

6.2 Mantenimiento

A. No choque con varias piezas durante el transporte, instalación, ajuste y uso del instrumento para evitar daños mecánicos y afectar los resultados de la prueba.

B. El panel de control del instrumento es un cristal líquido y una pantalla táctil, que son piezas que se dañan fácilmente. No utilice otros objetos duros para reemplazar sus dedos durante la operación. No gotee disolventes orgánicos sobre la pantalla táctil para evitar acortar la vida útil.

C. Realice un buen trabajo de tratamiento a prueba de polvo después de cada uso del instrumento y limpie el polvo a tiempo.

D. Cuando el instrumento no funcione correctamente, solicite la reparación a un profesional o repárelo bajo la guía de un profesional.

yoProblemas comunes

7.1 La cuestión del tiempo de detección

El tiempo de detección es un tema de gran preocupación para todos y siempre espero ser rápido y preciso. Dado que el estándar anterior estipula la relación de los cinco ciclos de tiempo de encendido y apagado para cualquier muestra después de 30 minutos de precalentamiento para calcular el resultado, se necesita aproximadamente menos de una hora para probar un dato. Existe un concepto tan preconcebido que siempre siento que el tiempo de prueba actual es demasiado largo. El tiempo de precalentamiento en el método estándar actual enfatiza la necesidad de alcanzar un estado estable, en lugar del tiempo fijo anterior. Esto es por una razón. Debido a que el rango de resistencia térmica de los textiles es amplio, debe alcanzar los 35°C en un lado y los 20°C en el otro. El tiempo necesario para alcanzar el estado estacionario es diferente. Por ejemplo, los abrigos tardan al menos 2 horas en alcanzar el estado estable, mientras que las chaquetas de plumas tardan más. Por otro lado, la mayoría de los textiles absorben la humedad. Aunque la muestra ha sido ajustada y equilibrada de antemano, el estado de la prueba ha cambiado. La temperatura del primero es de 20 ℃ y la humedad es del 65 %, mientras que el segundo es de 35 ℃ por un lado y 20 ℃ por el otro. La recuperación de humedad de la muestra después del equilibrio también cambia. Hicimos una prueba comparativa. El peso de los primeros de una misma muestra es mayor que el de los primeros. Todo el mundo sabe que se necesita mucho tiempo para reequilibrar la recuperación de humedad de los textiles. Por tanto, el tiempo para detectar la resistencia térmica no puede ser corto.

También se necesita mucho tiempo para que la muestra alcance la presión de agua isotérmica y desigual durante la prueba de resistencia a la humedad.

Lo mismo se aplica al tiempo necesario para que instrumentos extraños similares detecten la “resistencia térmica y a la humedad”, consulte el apéndice.

7.2 La cuestión del tamaño de la muestra

El tamaño de la muestra siempre es mejor. No es el caso en la prueba de resistencia térmica. Esto es correcto sólo a partir del representante de la muestra, pero del instrumento se puede sacar la conclusión opuesta. El tamaño del tablero de prueba es mayor y el calentamiento es uniforme. La nueva norma exige una velocidad del viento de 1 m/s. Cuanto mayor sea el tamaño, mayor será la diferencia de velocidad entre la entrada y la salida de aire, y el aumento de la temperatura de la entrada de aire y la temperatura de la salida de aire. Del desarrollo de estándares nacionales y extranjeros, podemos ver que el estándar antiguo es principalmente de 250 mm2 y el nuevo estándar es de 200 mm2. El KES japonés utiliza 100 mm2. Por lo tanto, creemos que 200 mm2 es más apropiado para el área efectiva bajo la premisa de cumplir con los estándares del método.

7.3 Si la temperatura de ajuste está relacionada con el valor de resistencia térmica

En términos generales, la temperatura de ajuste no tiene relación con el valor de resistencia térmica.

El valor de la resistencia térmica está relacionado con el área de la muestra, la diferencia de temperatura entre los dos lados y la potencia requerida para mantener el estado estable.

RConnecticut

Una vez determinada el área del tablero de prueba, su tamaño no debería cambiar. Mientras la temperatura en ambos extremos sea constante, no es difícil medir la potencia necesaria para mantener la temperatura constante. Se puede observar que la temperatura utilizada es irrelevante, siempre que la temperatura utilizada no cambie las propiedades del objeto medido. poder. Por supuesto, respetamos el estándar y adoptamos 35 ℃.

7.4 Problema de índice detectado

¿Por qué la nueva norma elimina la tasa de conservación del calor y adopta el índice de resistencia térmica? Podemos saberlo a partir de la fórmula original de la tasa de conservación del calor:

Q1-Sin disipación de calor de muestra (W/℃)

Q2-con disipación de calor de muestra (W/℃)

Con la mejora del rendimiento térmico, Q2 disminuye linealmente, pero la tasa de aislamiento térmico Q aumenta muy lentamente. En el uso real, la tasa de aislamiento térmico de la capa de dos capas y de la capa de una capa solo aumenta un poco, no se duplica. Este es un diseño de fórmula. Por lo tanto, es razonable abolir este indicador a nivel internacional. En segundo lugar, la resistencia térmica es muy cómoda de usar y el valor se suma linealmente. Por ejemplo, la primera capa es de 0,085 m2·K/W y el segundo piso es de 0,170 m2·K/W.

La relación entre resistencia térmica y tasa de aislamiento:

Rct=A/Q2—Rct0 A:área de prueba

Según la fórmula, la resistencia térmica cambia según el cambio de Q2.

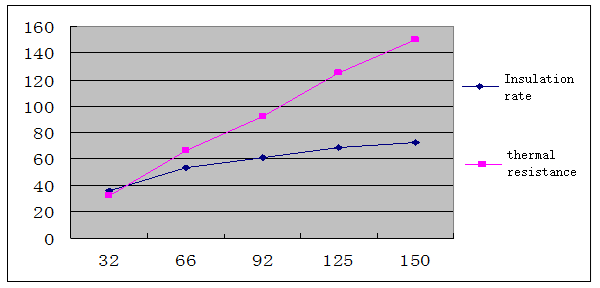

Los siguientes ejemplos de datos de prueba de resistencia térmica:

| tiempos de prueba | 1 | 2 | 3 | 4 | 5 | Térmica en blanco |

| Datos de resistencia térmica (10-3m2·K/W) | 32 | 66 | 92 | 125 | 150 | 58 |

A es 0,04 m2y el Q2 sería:

| tiempos de prueba | 1 | 2 | 3 | 4 | 5 | Datos de resistencia térmica |

| Datos de resistencia térmica 10-3m2·K/W) | 32 | 66 | 92 | 125 | 150 | 58 |

| Q2(W/℃) | 0.4444 | 0.3226 | 0.2667 | 0.2186 | 0.1923 |

|

Q1 No hay disipación de calor de muestra, Q1=A/Rct0=0,04/58*1000=0,6897

| tiempos de prueba | 1 | 2 | 3 | 4 | 5 | Datos de resistencia térmica |

| Resistencia térmica (10-3m2·K/W) | 32 | 66 | 92 | 125 | 150 | 58 |

| Q2(W/℃) | 0.4444 | 0.3226 | 0.2667 | 0.2186 | 0.1923 |

|

| Tasa de aislamiento (%) | 35,57 | 53.22 | 61,33 | 68.31 | 72.12 |

|

Según los datos, el diagrama de curvas de resistencia térmica y tasa de aislamiento:

De esto se puede ver que a medida que la resistencia térmica aumenta, la tasa de retención de calor tiende a ser plana, es decir, cuando la resistencia térmica es grande, es difícil que la tasa de retención de calor refleje que es realmente grande.

7.5 Calibración del instrumento y problemas de muestra estándar.

La verificación de instrumentos de resistencia térmica y a la humedad se ha convertido en un problema importante. Si se va a medir la temperatura de la placa inferior, no se puede detectar porque el instrumento está sellado. Hay demasiados factores que afectan los resultados de la prueba. Los métodos de verificación anteriores son complicados y no han solucionado el problema. Es bien sabido que la fluctuación de los resultados de las pruebas del instrumento de aislamiento térmico es un hecho indiscutible. Según nuestra exploración a largo plazo, creemos que la "muestra estándar" utilizada para verificar el "medidor de resistencia térmica" es "conveniente y científica".

Hay dos tipos de muestras estándar. Uno es el uso de textiles (tejido tafetán de fibra química) y el otro es esponja.

Aunque los textiles no están especificados en las normas nacionales y extranjeras, el método de superposición multicapa se utiliza claramente para calibrar el instrumento.

Después de nuestra investigación, creemos que no es razonable utilizar el método de superposición, especialmente la superposición textil. Todo el mundo sabe que después de superponer el tejido, quedan huecos en el medio y todavía hay aire en los huecos. La resistencia térmica del aire estático es más del doble de la resistencia térmica de cualquier textil. El tamaño del hueco es mayor que el espesor del tejido, lo que significa que la resistencia térmica generada por el hueco no es pequeña. Además, la brecha de superposición es diferente para cada prueba, lo que es difícil de corregir, lo que resulta en un apilamiento no lineal de muestras estándar.

La esponja no presenta los problemas anteriores. Las muestras estándar con diferentes resistencias térmicas son integrales, no superpuestas, como 5 mm, 10 mm, 20 mm, etc. Por supuesto, el material utilizado se corta en su totalidad, lo que puede considerarse homogéneo (ahora la esponja es uniforme El sexo es bueno) Para explicar que las burbujas en la esponja son homogéneas, lo anterior se refiere al espacio adicional entre las capas.

Después de muchos experimentos, la esponja es un material muy cómodo y práctico. Se recomienda que la unidad focal estándar la adopte.

Apéndice

Tiempo de referencia de la prueba

| Variedad de muestra | Tiempo de resistencia térmica (min) | Tiempo de resistencia a la humedad (min) |

| tela fina | Alrededor de 40 ~ 50 | Alrededor de 50 ~ 60 |

| Tela media | Alrededor de 50 ~ 60 | Alrededor de 60 ~ 80 |

| tela gruesa | Alrededor de 60 ~ 80 | Alrededor de 80 ~ 110 |

Nota: El tiempo de prueba anterior es aproximadamente equivalente al de instrumentos similares en el mundo.

INSTRUMENTOS CO., LTD DE SHANDONG DRICK

Perfil de la empresa

Shandong Drick Instruments Co., Ltd, se dedica principalmente a la investigación y desarrollo, fabricación y venta de instrumentos de prueba.

La empresa se estableció en 2004.

Los productos se utilizan en unidades de investigación científica, instituciones de inspección de calidad, universidades, embalaje, papel, imprenta, caucho y plástico, productos químicos, alimentos, productos farmacéuticos, textiles y otras industrias.

Drick presta atención al cultivo de talentos y la formación de equipos, adhiriéndose al concepto de desarrollo de profesionalismo, dedicación, pragmatismo e innovación.

Siguiendo el principio de orientación al cliente, resuelva las necesidades más urgentes y prácticas de los clientes y brinde soluciones de primera clase a los clientes con productos de alta calidad y tecnología avanzada.