DRK503 Schildknecht ఫ్లెక్సింగ్ టెస్టర్ ఆపరేషన్ మాన్యువల్

సంక్షిప్త వివరణ:

భద్రతా జాగ్రత్తలు 1. భద్రతా గుర్తులు: ఈ మాన్యువల్లో, పరికరాన్ని ఉపయోగిస్తున్నప్పుడు భద్రతా జాగ్రత్తలు మరియు క్రింది ముఖ్యమైన ప్రదర్శన అంశాలు చూపబడతాయి. ప్రమాదాలు మరియు ప్రమాదాలను నివారించడానికి, దయచేసి ప్రమాదం, హెచ్చరిక మరియు శ్రద్ధపై క్రింది గమనికలను గమనించండి: ప్రమాదం: ఈ ప్రదర్శన దానిని అనుసరించకపోతే ఆపరేటర్ గాయపడవచ్చని సూచిస్తుంది. గమనిక: ప్రదర్శించబడే అంశాలు పరీక్ష ఫలితాలు మరియు నాణ్యతను ప్రభావితం చేసే సామర్థ్యాన్ని కలిగి ఉన్నట్లు సూచించబడ్డాయి. గమనిక: ది...

భద్రతా జాగ్రత్తలు

1. భద్రతా గుర్తులు:

ఈ మాన్యువల్లో, పరికరాన్ని ఉపయోగిస్తున్నప్పుడు భద్రతా జాగ్రత్తలు మరియు క్రింది ముఖ్యమైన ప్రదర్శన అంశాలు చూపబడ్డాయి. ప్రమాదాలు మరియు ప్రమాదాలను నివారించడానికి, దయచేసి ప్రమాదం, హెచ్చరిక మరియు శ్రద్ధపై క్రింది గమనికలను గమనించండి:

| ప్రమాదం: |

| గమనిక: |

| గమనిక: |

2. ఈ పరికరంలో, క్రింది గుర్తులు శ్రద్ధ మరియు హెచ్చరికను సూచిస్తాయి.

| హెచ్చరిక గుర్తు | ఆపరేషన్ మాన్యువల్ను ఎక్కడ సూచించాలో ఈ గుర్తు సూచిస్తుంది. | |

| ప్రమాదకరమైన వోల్టేజ్ గుర్తు | ఈ గుర్తు అధిక వోల్టేజ్ ప్రమాదాన్ని సూచిస్తుంది. | |

| గ్రౌండింగ్ రక్షణ గుర్తు | ఇది పరికరంలోని గ్రౌండింగ్ టెర్మినల్ను సూచిస్తుంది. |

Summary

1. ప్రయోజనం:

మెషిన్ కోటెడ్ ఫ్యాబ్రిక్స్ యొక్క పునరావృత వంగడం నిరోధకతకు అనుకూలంగా ఉంటుంది, బట్టలను మెరుగుపరచడానికి సూచనను అందిస్తుంది.

2. సూత్రం:

నమూనా స్థూపాకారంగా ఉండేలా రెండు వ్యతిరేక సిలిండర్ల చుట్టూ దీర్ఘచతురస్రాకార పూతతో కూడిన ఫాబ్రిక్ స్ట్రిప్ను ఉంచండి. సిలిండర్లలో ఒకటి దాని అక్షం వెంట పరస్పరం ఉంటుంది, దీని వలన పూతతో కూడిన ఫాబ్రిక్ సిలిండర్ యొక్క ప్రత్యామ్నాయ కుదింపు మరియు సడలింపు ఏర్పడుతుంది, దీని వలన నమూనాపై మడత ఏర్పడుతుంది. కోటెడ్ ఫాబ్రిక్ సిలిండర్ యొక్క ఈ మడత ముందుగా నిర్ణయించిన సంఖ్యలో సైకిల్స్ లేదా నమూనా స్పష్టంగా దెబ్బతినే వరకు ఉంటుంది.

3. ప్రమాణాలు:

యంత్రం BS 3424 P9, ISO 7854 మరియు GB / T 12586 B పద్ధతి ప్రకారం తయారు చేయబడింది.

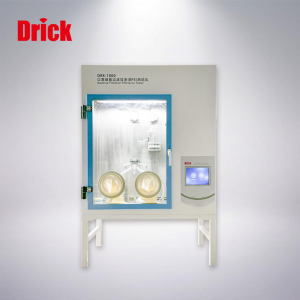

వాయిద్యం వివరణ

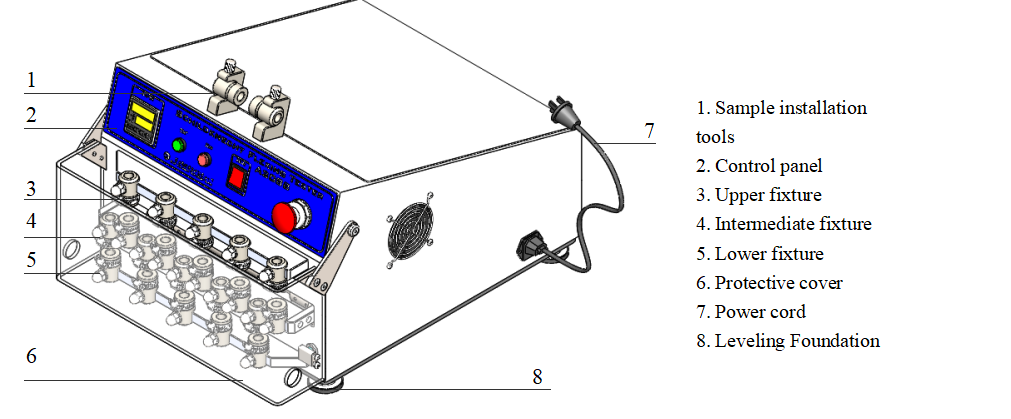

1. వాయిద్య నిర్మాణం:

వాయిద్య నిర్మాణం:

ఫంక్షన్ వివరణ:

ఫిక్స్చర్: నమూనాను ఇన్స్టాల్ చేయండి

నియంత్రణ ప్యానెల్: నియంత్రణ పరికరం మరియు నియంత్రణ స్విచ్ బటన్తో సహా

పవర్ లైన్: పరికరం కోసం శక్తిని అందించండి

లెవలింగ్ ఫుట్: పరికరాన్ని క్షితిజ సమాంతర స్థానానికి సర్దుబాటు చేయండి

నమూనా ఇన్స్టాలేషన్ సాధనాలు: నమూనాలను ఇన్స్టాల్ చేయడం సులభం

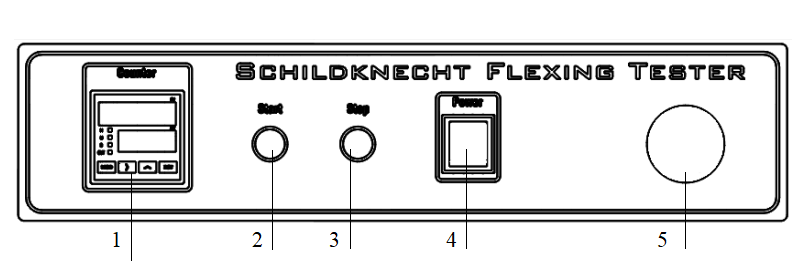

2.నియంత్రణ ప్యానెల్ యొక్క వివరణ:

నియంత్రణ ప్యానెల్ యొక్క కూర్పు:

1.కౌంటర్ 2. స్టార్ట్ బటన్ 3. స్టాప్ బటన్ 4. పవర్ స్విచ్ 5. ఎమర్జెన్సీ స్టాప్ స్విచ్

3.

| ప్రాజెక్ట్ | స్పెసిఫికేషన్లు |

| ఫిక్చర్ | 10 సమూహాలు |

| వేగం | 8.3Hz±0.4Hz (498±24r/నిమి) |

| సిలిండర్ | బయటి వ్యాసం 25.4mm ± 0.1mm |

| టెస్ట్ ట్రాక్ | ఆర్క్ r460mm |

| టెస్ట్ ట్రిప్ | 11.7mm ± 0.35mm |

| బిగింపు | వెడల్పు: 10 mm ± 1 mm |

| బిగింపు లోపలి దూరం | 36 మిమీ ± 1 మిమీ |

| నమూనా పరిమాణం | 50mmx105mm |

| నమూనాల సంఖ్య | రేఖాంశంలో 6, 3 మరియు అక్షాంశంలో 3 |

| వాల్యూమ్ (WxDxH) | 43x55x37 సెం.మీ |

| బరువు (సుమారుగా) | ≈50Kg |

| విద్యుత్ సరఫరా | 1∮ AC 220V 50Hz 3A |

4.సహాయక సాధనాలు:

బిగింపు: 10 ముక్కలు

రెంచ్

వాయిద్యం సంస్థాపన

1. విద్యుత్ సరఫరా పరిస్థితులు:

దయచేసి ఈ మెషీన్లోని లేబుల్ ప్రకారం సరైన విద్యుత్ సరఫరాను కాన్ఫిగర్ చేయండి

| ప్రమాదం

|

2. ఆపరేటింగ్ పర్యావరణ అవసరాలు: గది ఉష్ణోగ్రత పరిస్థితులు.

3. యంత్రాన్ని స్థిరంగా ఉంచడానికి యంత్రాన్ని క్షితిజ సమాంతర మరియు స్థిరమైన ప్లాట్ఫారమ్పై ఉంచాలి.

ఆపరేషన్ స్పెసిఫికేషన్

1. పరీక్ష ముక్కల తయారీ:

1. నమూనా తయారీ:

1.1 ప్రభావవంతమైన వెడల్పు కోటెడ్ ఫాబ్రిక్ రోల్ నుండి, 60 mm x 105 mm నమూనాను కత్తిరించండి, 3 పొడవాటి వైపులా వరుసగా వార్ప్ మరియు వెఫ్ట్కి సమాంతరంగా ఉంటుంది

1.2 నమూనా యొక్క పూర్తి వెడల్పు మరియు పొడవులో ఏకరీతి విరామం నుండి నమూనా కత్తిరించబడుతుంది

1.3 నమూనాను సర్దుబాటు చేయండి: నమూనా తప్పనిసరిగా 21 ± 1 ℃ మరియు 65 ± 2% సాపేక్ష ఆర్ద్రత వద్ద సమతుల్యతకు సర్దుబాటు చేయాలి

2. ఆపరేషన్ దశలు:

2.1 ఆపరేషన్ ముందు నిర్ధారించవలసిన అంశాలు:

విద్యుత్ సరఫరా అవసరాలకు అనుగుణంగా ఉందో లేదో నిర్ధారించండి

పరికరం సాధారణంగా పని చేస్తుందని నిర్ధారించుకోండి

కదిలే నమూనా హోల్డర్ మధ్య స్థానంలో ఉన్నా

2.2 నమూనా సంస్థాపన:

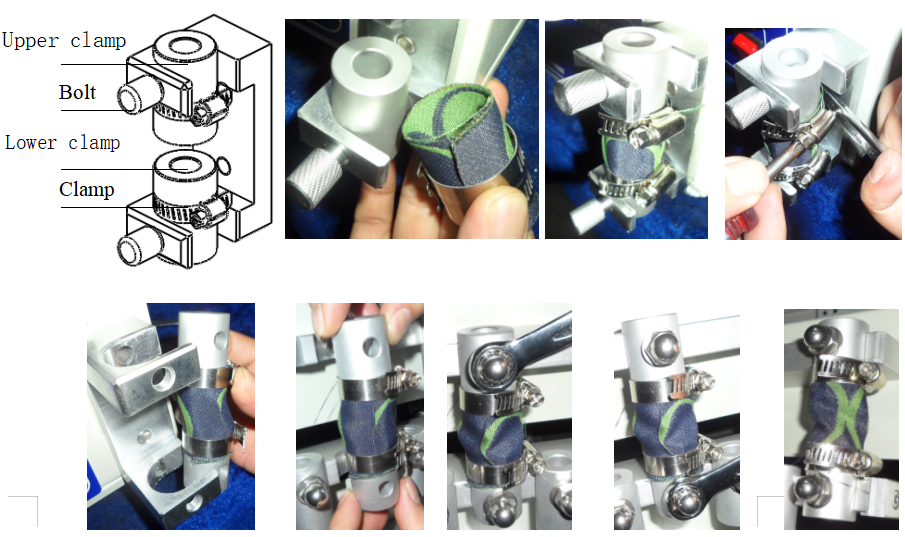

2.2.1 నమూనా యొక్క పరీక్ష పూతను జాగ్రత్తగా సిలిండర్లోకి రోల్ చేయండి మరియు సిలిండర్ వెలుపల రెండు బిగింపులను ఉంచండి. అప్పుడు నమూనాను ఒక జత సిలిండర్ల వెలుపల ఉంచండి. మొదట, రెండు సిలిండర్లను నమూనా మౌంటు ఫిక్చర్ యొక్క బిగింపులో ఉంచండి మరియు బోల్ట్తో ఫిక్చర్పై రెండు సిలిండర్లను పరిష్కరించండి. నమూనాలను క్రమంలో అమర్చండి మరియు మౌంటు ఫిక్చర్ లోపలి వైపులకు దగ్గరగా ఉన్న నమూనా యొక్క రెండు చివర్లలో రెండు బిగింపులను ఉంచండి.

2.2.2 స్క్రూ డ్రైవర్తో బిగింపును లాక్ చేయండి, నమూనా యొక్క రెండు చివరలను సిలిండర్పై బిగించండి, ఎగువ మరియు దిగువ బిగింపుల మధ్య దూరం 36 మిమీ, మరియు నమూనా ఎగువ భాగాన్ని బిగించడానికి బిగింపును లాక్ చేయండి

2.3 రెండు పిన్లను బయటకు తీయండి, ఇన్స్టాలేషన్ ఫిక్చర్ (Fig. 7) నుండి నమూనాతో ఇన్స్టాల్ చేయబడిన ఒక జత సిలిండర్లను తీయండి, టెస్ట్ ఫిక్చర్ సీటుపై ఉన్న స్క్రూలతో ఎగువ మరియు దిగువ సిలిండర్ల బోల్ట్ రౌండ్ రంధ్రాలను సమలేఖనం చేయండి (Fig. 8 ), మరియు ఫిక్చర్ సీటుపై ఎగువ మరియు దిగువ సిలిండర్లను రెంచ్తో లాక్ చేయండి (Fig. 9 ~ Fig. 11)

2.4 2.1 ~ 2.3 దశల్లో వివరించిన పద్ధతుల ప్రకారం ఫిక్చర్ టెస్ట్ స్టాండ్లో అన్ని ఇతర నమూనాలను ఇన్స్టాల్ చేయండి

| ప్రమాదం సిలిండర్ మరియు నమూనాను వ్యవస్థాపించేటప్పుడు మరియు విడదీసేటప్పుడు, ఆపరేటర్కు గాయం కాకుండా ఉండటానికి యంత్రం యొక్క విద్యుత్ సరఫరాను ఆపివేయాలని నిర్ధారించుకోండి. టెస్ట్ ఫిక్చర్ సీటుపై సిలిండర్ను ఇన్స్టాల్ చేసిన తర్వాత, పరికరం దెబ్బతినకుండా ఉండేందుకు స్క్రూ తప్పనిసరిగా లాక్ చేయబడాలి. |

3. పరీక్షను ప్రారంభించండి:

3.1 విద్యుత్ సరఫరాను ఆన్ చేయండి, పరీక్ష సమయాలను సెట్ చేయండి (నమూనా పాడైపోయినప్పుడు మరియు తనిఖీ కోసం ఆపివేయబడినప్పుడు ఎన్ని సార్లు అంచనా వేయాలి) మరియు కౌంటర్ యొక్క ప్రస్తుత సమయాలను క్లియర్ చేయడానికి RST కీని నొక్కండి

గమనిక: సమయ సెట్టింగ్ పద్ధతి: పరికరం యొక్క పవర్ స్విచ్ను ఆన్ చేయండి, కౌంటర్లోని కుడి త్రిభుజం కీని నొక్కండి, స్క్రీన్పై ఉన్న సంఖ్య సెట్టింగ్ మోడ్లోకి ఫ్లికర్స్ అవుతుంది, సంఖ్యను మార్చడానికి కుడి త్రిభుజం కీని నొక్కడం కొనసాగించండి, పైకి నొక్కండి విలువ పరిమాణాన్ని మార్చడానికి త్రిభుజం కీ (0 ~ 9 క్రమంగా ప్రదర్శించబడుతుంది). సెట్టింగ్ పూర్తయిన తర్వాత, స్క్రీన్ ఫ్లాషింగ్ ఆగిపోయే వరకు సుమారు 8 సెకన్లు వేచి ఉండండి మరియు సెట్టింగ్ ప్రభావం చూపుతుంది

3.2 పరీక్షను ప్రారంభించడానికి ప్రారంభ బటన్ను నొక్కండి మరియు సెట్ నంబర్ చేరుకున్నప్పుడు యంత్రం స్వయంచాలకంగా ఆగిపోతుంది

3.3 నమూనా పరీక్ష స్థితిని తనిఖీ చేయండి; మరింత వివరణాత్మక తనిఖీ అవసరమైతే, యంత్రం యొక్క పవర్ స్విచ్ను ఆపివేయండి, తనిఖీ కోసం నమూనాను తీసివేయండి మరియు పరీక్ష సమయాలను రికార్డ్ చేయండి

3.4 పరీక్షను కొనసాగించాల్సిన అవసరం ఉంటే, పై పద్ధతి ప్రకారం పరీక్ష సమయాలను రీసెట్ చేయండి

3.5 పరీక్ష తర్వాత, పవర్ ఆఫ్ చేయండి మరియు విశ్లేషణ కోసం అన్ని నమూనాలను తీసివేయండి

| 【గమనిక】 సూత్రప్రాయంగా, ఫిక్చర్ నుండి తీసివేయబడిన నమూనా పరీక్ష కోసం మళ్లీ ఫిక్చర్పై ఇన్స్టాల్ చేయబడదు; అవసరమైతే, అన్ని పార్టీల ఒప్పందం తర్వాత తదుపరి పరీక్ష కోసం నమూనాను ఫిక్చర్పై మళ్లీ ఇన్స్టాల్ చేయవచ్చు మీరు సగంలో ఆపివేయాలనుకుంటే, చర్యను ఆపడానికి స్టాప్ కీని నొక్కండి. |

3. ఫలితాల మూల్యాంకనం మరియు పరీక్ష నివేదిక:

3.1 నమూనా తనిఖీ:

3.1.1 దెబ్బతిన్న నమూనాల అంచనా సంఖ్యను చేరుకున్నప్పుడు, ప్రాథమిక తనిఖీ కోసం సిలిండర్ మరియు నమూనాను టెస్ట్ ఫిక్చర్ సీటు నుండి తీసివేయవచ్చు మరియు సంబంధిత పరీక్ష సమయాలు నమోదు చేయబడతాయి:

నమూనా పూత యొక్క క్షీణత;

నమూనా యొక్క పూత పగుళ్లు;

నమూనా దెబ్బతిన్నది (పగుళ్లు)

3.1.2 ప్రారంభ తనిఖీ అవసరమైతే, మరింత వివరణాత్మక తనిఖీ కోసం సిలిండర్ నుండి నమూనాను తీసివేయవచ్చు; అన్ని పరీక్షలు పూర్తయిన తర్వాత, మరింత వివరణాత్మక తనిఖీ కోసం సిలిండర్ నుండి నమూనా తీసివేయబడుతుంది:

3.1.2.1 బెండింగ్ మరియు క్రాకింగ్ నిరోధకత యొక్క మూల్యాంకనం:

మొత్తం రూపాన్ని అంచనా వేయడానికి ముడతలు, పగుళ్లు, పొట్టు మరియు రంగు మారడం వంటి అన్ని కనిపించే కారకాలు పరిగణనలోకి తీసుకోబడతాయి. ఫ్లెక్చర్ కోసం పరీక్షించిన నమూనాలు మరియు ఫ్లెక్చర్ పరీక్ష లేనివి మాగ్నిఫికేషన్ లేకుండా పోల్చబడతాయి. ప్రదర్శన క్షీణత గ్రేడ్లు క్రింది నాలుగు గ్రేడ్ల ప్రకారం నిర్ణయించబడతాయి మరియు ఇంటర్మీడియట్ గ్రేడ్ ఆమోదయోగ్యమైనది:

0 -- ఏదీ లేదు

1 - కొంచెం

2 - మీడియం

3 - తీవ్రమైన

3.1.2.2 నష్టం యొక్క వివరణ: ఏదైనా ఉంటే, నష్టం రకం పేర్కొనబడుతుంది.

3.1.3 క్రాకింగ్: 10 రెట్లు భూతద్దం మరియు ప్రాధాన్యంగా 10 రెట్లు స్టీరియో మైక్రోస్కోప్తో నమూనాను జాగ్రత్తగా తనిఖీ చేయండి. పగుళ్లు ఉంటే, కింది నిబంధనల ప్రకారం పగుళ్ల లోతు, పరిమాణం మరియు పొడవును నివేదించండి.

3.1.3.1 క్రాక్ డెప్త్: క్రాక్ డెప్త్ యొక్క వర్గీకరణ క్రింది విధంగా ఉంది:

Ni1 -- పగుళ్లు లేవు;

A - ఉపరితలం లేదా ఉపరితల సవరణ పొరపై పగుళ్లు మరియు ఫోమ్ పొర లేదా మధ్య పొర ఇంకా బహిర్గతం కాలేదు.

B -- క్రాకింగ్, కానీ ఇంటర్మీడియట్ లేయర్ ద్వారా కాదు, లేదా సింగిల్-లేయర్ పూత విషయంలో, సబ్స్ట్రేట్ ఫాబ్రిక్ బహిర్గతం కాలేదు;

సి -- బేస్ ఫాబ్రిక్కి పగుళ్లు చొచ్చుకుపోవడం;

డి-క్రాకింగ్ పూర్తిగా పదార్థంలోకి చొచ్చుకుపోతుంది.

3.1.3.2 పగుళ్ల సంఖ్య: అత్యల్ప స్థాయి పగుళ్లను రికార్డ్ చేయండి, ఇది చెత్త స్థాయి పగుళ్లను సూచిస్తుంది. 10 కంటే ఎక్కువ పగుళ్లు ఉంటే, కేవలం "10 కంటే ఎక్కువ పగుళ్లు" అని నివేదించండి.

3.1.3.3 క్రాక్ పొడవు: మిమీలో వ్యక్తీకరించబడిన చెత్త క్రాకింగ్ డిగ్రీని సూచిస్తూ, అత్యల్ప స్థాయిలో పొడవైన పగుళ్లను రికార్డ్ చేయండి.

3.1.4 డీలామినేషన్: డీలామినేషన్ యొక్క స్పష్టమైన డిగ్రీ ఉందో లేదో అంచనా వేయడానికి, పూత సంశ్లేషణ బలం లేదా దుస్తులు నిరోధకత, చమురు శోషణ లేదా స్థిర ఒత్తిడి నిరోధకత యొక్క స్పష్టమైన మార్పుపై పరీక్ష నిర్వహించబడుతుంది. అదనంగా, అనుమానిత స్థానం వద్ద డీలామినేషన్ను బహిర్గతం చేయడానికి నమూనా యొక్క మొత్తం మందాన్ని కత్తిరించవచ్చు.

గమనిక 1: డీలామినేషన్ స్పష్టంగా కనిపించకపోవచ్చు, కానీ ఇది పూతతో కూడిన బట్టను ధరించడం, రాపిడి మరియు చమురు శోషణను సులభతరం చేస్తుంది మరియు దాని స్థిర ఒత్తిడి నిరోధకతను కూడా తగ్గిస్తుంది.

గమనిక 2: ఇవి ఐచ్ఛిక అదనపు పరీక్షలు, ఫ్లెక్చర్ పరీక్ష నుండి స్వతంత్రంగా ఉంటాయి మరియు పూతతో కూడిన బట్టలు యొక్క ఫ్లెక్చర్ నిరోధకతను అంచనా వేయడానికి ఒక పద్ధతిగా ఉపయోగించబడదు.

3.2 పరీక్ష నివేదిక: నివేదిక కింది విషయాలను కలిగి ఉంటుంది

పరీక్ష ఆధారం యొక్క ప్రామాణిక సంఖ్య;

కోటెడ్ ఫాబ్రిక్ గుర్తింపు యొక్క అన్ని వివరాలు;

పరీక్ష రన్ మరియు తనిఖీ సమయంలో పేర్కొన్న ఫ్లెక్చర్ సంఖ్య మరియు తుది తనిఖీలో ఫ్లెక్చర్ సంఖ్య;

సెక్షన్ 1లో వివరించిన విధంగా ఒక్కో తనిఖీకి జరిగిన నష్టం;

ప్రామాణిక పరీక్ష విధానం నుండి ఏదైనా విచలనం యొక్క వివరాలు

| 【గమనిక】 |

అమరిక విధానం

1. దిద్దుబాటు అంశం: వేగం

2.కాలిబ్రేషన్ పరికరం: ఎలక్ట్రానిక్ స్టాప్వాచ్

3. క్రమాంకనం కాలం: ఒక సంవత్సరం

4. అమరిక దశలు:

4.1 స్పీడ్ కరెక్షన్ విధానం:

4.2 యంత్రం యొక్క శక్తిని ఆన్ చేయండి మరియు పరీక్ష సమయాలను 500 కంటే ఎక్కువ ఉండేలా సెట్ చేయండి

4.3 మెషీన్ను ప్రారంభించడానికి స్టార్ట్ కీని నొక్కండి మరియు స్టాప్వాచ్ సమయాన్ని తెలియజేయండి

4.4 టైమింగ్ని ఆపడానికి స్టాప్వాచ్ 1 నిమిషానికి చేరుకున్నప్పుడు, అదే సమయంలో మెషీన్ను ఆపడానికి స్టాప్ నొక్కండి మరియు కౌంటర్ ద్వారా ప్రదర్శించబడే సంఖ్య వేగానికి అనుగుణంగా ఉందో లేదో తనిఖీ చేయండి

నిర్వహణ విధానాలు

1. ప్రతి పరీక్షకు ముందు మరియు తర్వాత యంత్రం ఉపరితలం శుభ్రం చేయాలి.

2. కందెన నూనెను యంత్రం యొక్క తిరిగే భాగానికి క్రమం తప్పకుండా జోడించాలి.

3. యంత్రం ఎక్కువసేపు పనిచేయనప్పుడు, పవర్ ప్లగ్ని బయటకు తీయాలి.

షాండాంగ్ డ్రిక్ ఇన్స్ట్రుమెంట్స్ కో., లిమిటెడ్

కంపెనీ ప్రొఫైల్

షాన్డాంగ్ డ్రిక్ ఇన్స్ట్రుమెంట్స్ కో., లిమిటెడ్, ప్రధానంగా టెస్టింగ్ సాధనాల పరిశోధన మరియు అభివృద్ధి, తయారీ మరియు విక్రయాలలో నిమగ్నమై ఉంది.

కంపెనీ 2004లో స్థాపించబడింది.

ఉత్పత్తులు శాస్త్రీయ పరిశోధన యూనిట్లు, నాణ్యత తనిఖీ సంస్థలు, విశ్వవిద్యాలయాలు, ప్యాకేజింగ్, కాగితం, ప్రింటింగ్, రబ్బరు మరియు ప్లాస్టిక్లు, రసాయనాలు, ఆహారం, ఫార్మాస్యూటికల్స్, వస్త్రాలు మరియు ఇతర పరిశ్రమలలో ఉపయోగించబడతాయి.

నైపుణ్యం, అంకితభావం.వ్యావహారికసత్తావాదం మరియు ఆవిష్కరణల అభివృద్ధి భావనకు కట్టుబడి, ప్రతిభను పెంపొందించడం మరియు జట్టు నిర్మాణంపై డ్రిక్ శ్రద్ధ వహిస్తాడు.

కస్టమర్-ఆధారిత సూత్రానికి కట్టుబడి, వినియోగదారుల యొక్క అత్యంత అత్యవసర మరియు ఆచరణాత్మక అవసరాలను పరిష్కరించండి మరియు అధిక-నాణ్యత ఉత్పత్తులు మరియు అధునాతన సాంకేతికతతో వినియోగదారులకు ఫస్ట్-క్లాస్ పరిష్కారాలను అందించండి.