DRK255 – Przyrząd do testowania płyty grzejnej z ochroną przed poceniem

Krótki opis:

Przede wszystkim dziękujemy bardzo za zakup naszej płyty grzejnej z ochroną przed poceniem DRK255. Przed instalacją i użytkowaniem prosimy o uważne przeczytanie niniejszej instrukcji, co może pomóc w ujednoliceniu obsługi i ułatwieniu uzyskiwania dokładnych wyników testów. Katalog l Przegląd 1.1 Krótkie wprowadzenie 1.2 Zastosowanie 1.3 Funkcja instrumentu 1.4 Środowisko użytkowania 1.4.1 Temperatura i wilgotność otoczenia 1.4.2 Wymagania dotyczące zasilania 1.4.3 Brak wokół źródeł wibracji itp. 1.5 Parametry techniczne 1.6 Zasada Wprowadzenie...

Przede wszystkim bardzo dziękujemy za zakup naszegoDRK255Płyta grzejna chroniona przed poceniem, przed instalacją i użytkowaniem należy uważnie przeczytać niniejszą instrukcję, co może pomóc w ujednoliceniu obsługi i ułatwieniu dokładnych wyników testów.

Katalog

lPrzegląd

1.1 Krótkie wprowadzenie

1.2 Zastosowanie

1.3 Funkcja instrumentu

1.4 Korzystaj ze środowiska

1.4.1 Temperatura i wilgotność otoczenia

1.4.2 Wymagania dotyczące zasilania

1.4.3 Nie wokół źródeł wibracji itp.

1.5 Parametry techniczne

1.6 Wprowadzenie do zasady

1.6.1 Definicja i jednostka oporu cieplnego

1.6.2 Definicja i jednostka odporności na wilgoć

1.7 Struktura instrumentu

1.8 Charakterystyka instrumentu

1.8.1 Błąd niskiej powtarzalności

1.8.2 Zwarta konstrukcja i silna integralność

1.8.3 Wyświetlanie w czasie rzeczywistym wartości „odporności termicznej i wilgotnościowej”.

1.8.4 Wysoce symulowany efekt pocenia się skóry

1.8.5 Niezależna kalibracja wielopunktowa

1.8.6 Temperatura i wilgotność mikroklimatu są zgodne ze standardowymi punktami kontrolnymi

lPrzed użyciem

2.1 Odbiór i kontrola

2.2 Instalacja

2.3 Włącz zasilanie i sprawdź

lDziałanie

3.1 Metody badań i standardy

3.2 Przygotowanie przed uruchomieniem

3.3 Uruchom operację oporu cieplnego

3.3.1 Wstępne nagrzewanie maszyny

3.3.2 Ustawienie oporu cieplnego

3.3.3 Badanie odporności termicznej na ślepej płytce

3.3.4 Badanie odporności termicznej

3.3.5 Przeglądanie, drukowanie i usuwanie oporu cieplnego

3.3.6 Kalibracja oporu cieplnego

3.3.7 Odporność termiczna odpowiednich próbek

3.4 Uruchom tryb odporności na wilgoć

3.4.1 Wstępne podgrzewanie maszyny

3.4.2 Ustawienie odporności na wilgoć

3.4.3 Nawilżanie i uzupełnianie wody

3.4.4 Test ślepej płytki na odporność na wilgoć

3.4.5 Test odporności na wilgoć

3.4.6 Przeglądanie i drukowanie odporności na wilgoć

3.4.7 Kalibracja odporności na wilgoć

3.4.8 Odporność na wilgoć odpowiednich próbek

3.4.9 Przeliczenie testu odporności na wilgoć i odporności termicznej

lPrzykładowe wymagania

4.1 Kontrola wilgotności próbki

4.2 Ilość i wielkość próbki

4.3 Wymagania dotyczące rozmieszczenia próbek

lZnaczenie odporności termicznej i wilgoci

5.1 Znaczenie oporu cieplnego

5.2 Znaczenie odporności na wilgoć

lWsparcie techniczne

6.1 Identyfikacja usterek

6.2 Konserwacja

lTypowe problemy

7.1 Problem czasu detekcji

7.2 Problem wielkości próby

7.3 Czy nastawa temperatury ma związek z wartością oporu cieplnego

7.4 Wykryty problem z indeksem

7.5 Kalibracja przyrządu i problemy z próbkami standardowymi

l8. Załącznik: Czas odniesienia testu

Przegląd

1.1 Przegląd instrukcji

Podręcznik opisuje zastosowanie płyty grzejnej z ochroną przed poceniem DRK255, podstawowe zasady wykrywania i szczegółowe metody użycia, podaje wskaźniki przyrządu i zakresy dokładności oraz opisuje niektóre typowe problemy oraz metody leczenia lub sugestie.

1.2 Zakres stosowania

Płyta grzejna z ochroną przed poceniem DRK255 nadaje się do różnych rodzajów tkanin tekstylnych, w tym tkanin przemysłowych, włóknin i różnych innych materiałów płaskich.

1.3 Funkcja instrumentu

Jest to przyrząd używany do pomiaru oporu cieplnego (Rct) i odporności na wilgoć (Ret) tekstyliów (i innych) materiałów płaskich. Przyrząd ten spełnia normy ISO 11092, ASTM F 1868 i GB/T11048-2008.

1.4 Korzystaj ze środowiska

Urządzenie należy umieścić w pomieszczeniu o względnie stabilnej temperaturze i wilgotności lub w pomieszczeniu z ogólną klimatyzacją. Oczywiście najlepiej byłoby w pomieszczeniu o stałej temperaturze i wilgotności. Lewą i prawą stronę instrumentu należy pozostawić w odległości co najmniej 50 cm, aby zapewnić płynny przepływ powietrza.

1.4.1 Temperatura i wilgotność otoczenia:

Temperatura otoczenia: 10 ℃ do 30 ℃; Wilgotność względna: 30% do 80%, co sprzyja stabilności temperatury i wilgotności w komorze mikroklimatu.

1.4.2 Wymagania dotyczące zasilania:

Urządzenie musi być dobrze uziemione!

AC220V±10% 3300W 50Hz, maksymalny prąd przelotowy wynosi 15A. Gniazdo w miejscu zasilania powinno wytrzymać prąd większy niż 15A.

1.4.3W pobliżu nie ma źródła wibracji, środka żrącego ani przenikającej cyrkulacji powietrza.

1.5 Parametr techniczny

1. Zakres testu odporności termicznej: 0-2000×10-3(m2 •K/W)

Błąd powtarzalności jest mniejszy niż: ±2,5% (kontrola fabryczna mieści się w granicach ±2,0%)

(Odpowiedni standard mieści się w granicach ±7,0%)

Rozdzielczość: 0,1×10-3(m2 •K/W)

2. Zakres badania odporności na wilgoć: 0-700 (m2 •Pa/W)

Błąd powtarzalności jest mniejszy niż: ±2,5% (kontrola fabryczna mieści się w granicach ±2,0%)

(Odpowiedni standard mieści się w granicach ±7,0%)

3. Zakres regulacji temperatury płyty testowej: 20-40 ℃

4. Prędkość powietrza nad powierzchnią próbki: ustawienie standardowe 1m/s (regulowane)

5. Zakres podnoszenia platformy (grubość próbki): 0-70mm

6. Zakres ustawień czasu testu: 0-9999s

7. Dokładność kontroli temperatury: ± 0,1 ℃

8. Rozdzielczość wskazania temperatury: 0,1 ℃

9. Okres wstępnego nagrzewania: 6-99

10. Rozmiar próbki: 350 mm × 350 mm

11. Rozmiar płytki testowej: 200 mm × 200 mm

12. Wymiary zewnętrzne: 1050 mm × 1950 mm × 850 mm (dł. × szer. × wys.)

13. Zasilanie: AC220V±10% 3300W 50Hz

1.6 Wprowadzenie do zasady

1.6.1 Definicja i jednostka oporu cieplnego

Opór cieplny: suchy przepływ ciepła przez określony obszar, gdy tkanina znajduje się w stabilnym gradiencie temperatury.

Jednostką oporu cieplnego Rct jest Kelwin na wat na metr kwadratowy (m2·K/W).

Podczas wykrywania rezystancji termicznej próbkę przykrywa się na płycie testowej ogrzewania elektrycznego, płytę testową i otaczającą płytę ochronną oraz płytę dolną utrzymuje się w tej samej ustawionej temperaturze (np. 35 ℃) za pomocą elektrycznego sterowania ogrzewaniem, a temperatura czujnik przesyła dane do układu sterującego w celu utrzymania stałej temperatury, dzięki czemu ciepło płytki próbki może zostać odprowadzone jedynie w górę (w kierunku próbki), a wszystkie pozostałe kierunki są izotermiczne, bez wymiany energii. W odległości 15 mm od górnej powierzchni środka próbki temperatura kontrolna wynosi 20°C, wilgotność względna wynosi 65%, a pozioma prędkość wiatru wynosi 1 m/s. Gdy warunki testu są stabilne, system automatycznie określi moc grzewczą wymaganą, aby płyta testowa utrzymała stałą temperaturę.

Wartość oporu cieplnego jest równa oporowi cieplnemu próbki (powietrze 15 mm, płytka testowa, próbka) minus opór cieplny pustej płytki (powietrze 15 mm, płytka testowa).

Przyrząd automatycznie oblicza: opór cieplny, współczynnik przenikania ciepła, wartość Clo i współczynnik zachowania ciepła

Notatka: (Ponieważ dane dotyczące powtarzalności instrumentu są bardzo spójne, pomiar rezystancji termicznej czystej płytki należy wykonywać tylko raz na trzy miesiące lub pół roku).

Opór cieplny: Rct: (M2·K/W)

Tm ——testowanie temperatury płyty

Ta ——testowanie temperatury pokrywy

A —— obszar tablicy testowej

Rct0 — — rezystancja termiczna pustej płyty

H —— tablica testowa zasilania elektrycznego

△Hc – korekta mocy grzewczej

Współczynnik przenikania ciepła: U =1/Rct(W/m2·K)

Clo: CLO=10,155·U

Stopień zachowania ciepła: Q=Q1-Q2Q1×100%

Q1 – Brak rozpraszania ciepła próbki (W/℃)

Q2 – Z rozpraszaniem ciepła próbki (W/℃)

Notatka:(Wartość Clo: w temperaturze pokojowej 21℃, wilgotności względnej ≤50%, przepływie powietrza 10cm/s (bez wiatru), osoba nosząca test siedzi nieruchomo, a jej podstawowy metabolizm wynosi 58,15 W/m2 (50kcal/m2·h), czuć się komfortowo i utrzymywać średnią temperaturę powierzchni ciała na poziomie 33℃, współczynnik izolacyjności odzieży noszonej w tym czasie wynosi 1 wartość Clo (1 CLO=0,155℃·m2/W)

1.6.2 Definicja i jednostka odporności na wilgoć

Odporność na wilgoć: przepływ ciepła wynikający z parowania przez określony obszar w warunkach stabilnego gradientu ciśnienia pary wodnej.

Jednostka odporności na wilgoć Ret jest wyrażona w paskalach na wat na metr kwadratowy (m2·Łapa).

Płytka testowa i płytka ochronna to specjalne, porowate płytki metalowe, pokryte cienką warstwą (która może przenikać jedynie parę wodną, ale nie wodę w stanie ciekłym). W przypadku ogrzewania elektrycznego temperatura wody destylowanej dostarczanej przez system zaopatrzenia w wodę wzrasta do ustawionej wartości (np. 35 ℃). Płyta testowa i otaczająca ją płyta zabezpieczająca oraz płyta dolna są utrzymywane w tej samej ustawionej temperaturze (np. 35°C) dzięki elektrycznemu sterowaniu ogrzewaniem, a czujnik temperatury przesyła dane do systemu sterowania w celu utrzymania stałej temperatury. Dlatego energia cieplna pary wodnej płyty próbki może być skierowana tylko w górę (w kierunku próbki). W innych kierunkach nie ma wymiany pary wodnej i ciepła,

płyta testowa, otaczająca ją płyta zabezpieczająca i płyta dolna są utrzymywane w tej samej ustawionej temperaturze (np. 35°C) za pomocą ogrzewania elektrycznego, a czujnik temperatury przesyła dane do systemu sterowania w celu utrzymania stałej temperatury. Energia cieplna pary wodnej płytki próbnej może zostać rozproszona jedynie w górę (w kierunku próbki). W innych kierunkach nie ma wymiany energii cieplnej pary wodnej. Temperatura na wysokości 15 mm nad próbką wynosi 35°C, wilgotność względna wynosi 40%, a pozioma prędkość wiatru wynosi 1 m/s. Dolna powierzchnia folii ma ciśnienie wody nasyconej 5620 Pa przy 35℃, a górna powierzchnia próbki ma ciśnienie wody 2250 Pa przy 35℃ i wilgotność względną 40%. Po ustabilizowaniu się warunków testowych system automatycznie określi moc grzewczą wymaganą, aby płyta testowa utrzymała stałą temperaturę.

Wartość odporności na wilgoć jest równa odporności na wilgoć próbki (powietrze 15 mm, płytka testowa, próbka) pomniejszonej o odporność na wilgoć pustej płyty (powietrze 15 mm, płytka testowa).

Przyrząd automatycznie oblicza: odporność na wilgoć, wskaźnik przepuszczalności wilgoci i przepuszczalność wilgoci.

Notatka: (Ponieważ dane dotyczące powtarzalności instrumentu są bardzo spójne, pomiar rezystancji termicznej czystej płytki należy wykonywać tylko raz na trzy miesiące lub pół roku).

Odporność na wilgoć: Ret Pm—— Prężność pary nasyconej

Pa —— Ciśnienie pary wodnej w komorze klimatycznej

H —— Płyta testowa zasilania elektrycznego

△He — korekta mocy elektrycznej płyty testowej

Wskaźnik przepuszczalności wilgoci: tjmt=s*Rct/Ri.tS — 60 sa/k

Przepuszczalność wilgoci: Wd=1/(Ret*φTm) g/(m2*h*pa)

φTm — ciepło utajone powierzchniowej pary wodnej, kiedyTm wynosi 35℃时,φTm=0,627 W*h/g

1.7 Struktura instrumentu

Przyrząd składa się z trzech części: maszyny głównej, systemu mikroklimatu, wyświetlacza i sterownika.

1.7.1Korpus główny jest wyposażony w płytkę próbki, płytkę zabezpieczającą i płytę dolną. Każda płyta grzewcza jest oddzielona materiałem termoizolacyjnym, aby zapewnić brak wymiany ciepła między sobą. W celu ochrony próbki przed otaczającym powietrzem instalowana jest osłona mikroklimatu. Na górze znajdują się przezroczyste drzwiczki ze szkła organicznego, a na pokrywie zamontowany jest czujnik temperatury i wilgotności komory testowej.

1.7.2 System wyświetlania i zapobiegania

Przyrząd wykorzystuje zintegrowany ekran dotykowy Weinview i steruje systemem mikroklimatu oraz hostem testowym do pracy i zatrzymania, dotykając odpowiednich przycisków na ekranie wyświetlacza, wejściowych danych sterujących i wyjściowych danych testowych procesu testowego i wyników

1.8 Charakterystyka instrumentu

1.8.1 Błąd niskiej powtarzalności

Główną częścią systemu sterowania ogrzewaniem DRK255 jest specjalne urządzenie, które zostało niezależnie zbadane i opracowane. Teoretycznie eliminuje to niestabilność wyników badań spowodowaną bezwładnością cieplną. Technologia ta sprawia, że błąd powtarzalnego testu jest znacznie mniejszy od odpowiednich norm w kraju i za granicą. Większość przyrządów do testowania „wydajności wymiany ciepła” ma błąd powtarzalności wynoszący około ± 5%, a nasza firma osiągnęła ± 2%. Można powiedzieć, że rozwiązał długoterminowy światowy problem dużych błędów powtarzalności w przyrządach termoizolacyjnych i osiągnął międzynarodowy poziom zaawansowany. .

1.8.2 Zwarta konstrukcja i silna integralność

DRK255 to urządzenie integrujące gospodarza i mikroklimat. Można go używać niezależnie, bez żadnych urządzeń zewnętrznych. Można go dostosować do środowiska i specjalnie opracowano w celu ograniczenia warunków użytkowania.

1.8.3 Wyświetlanie w czasie rzeczywistym wartości „odporności termicznej i wilgotnościowej”.

Po całkowitym podgrzaniu próbki cały proces stabilizacji wartości „ciepła cieplnego i odporności na wilgoć” można wyświetlić w czasie rzeczywistym. Rozwiązuje to problem długiego czasu trwania eksperymentu dotyczącego odporności na ciepło i wilgoć oraz niemożności zrozumienia całego procesu.

1.8.4 Wysoce symulowany efekt pocenia się skóry

Przyrząd ma wysoką symulację efektu pocenia się ludzkiej skóry (ukrytego), który różni się od płytki testowej tylko kilkoma małymi otworami. Spełnia jednakowe ciśnienie pary wodnej w każdym miejscu na płycie testowej, a efektywny obszar testowy jest dokładny, dzięki czemu zmierzona „odporność na wilgoć” jest bliższa wartości rzeczywistej.

1.8.5 Niezależna kalibracja wielopunktowa

Ze względu na duży zakres testów odporności termicznej i wilgoci, wielopunktowa niezależna kalibracja może skutecznie poprawić błąd spowodowany nieliniowością i zapewnić dokładność testu.

1.8.6 Temperatura i wilgotność mikroklimatu są zgodne ze standardowymi punktami kontrolnymi

W porównaniu z podobnymi przyrządami, przyjęcie temperatury i wilgotności mikroklimatu zgodnych ze standardowym punktem kontrolnym jest bardziej zgodne z „standardem metody”, a wymagania dotyczące kontroli mikroklimatu są wyższe.

Przed użyciem

Opis treści w tej sekcji zawiera krótkie podsumowanie, które pomoże Ci szybciej zrozumieć. Poprowadzi Cię to przez konfigurację, kalibrację i podstawową obsługę urządzenia. Zaleca się rozpoczęcie studiowania tej części po przejrzeniu poprzedniej treści.

2.1 Odbiór i kontrola

Otwórz pudełko i wyjmij całą maszynę, aby sprawdzić, czy nie ma widocznych uszkodzeń.

Liczyć zgodnie z listą przewozową, instrukcją obsługi i akcesoriami.

2.2 Instalacja

2.2.1Wyreguluj cztery nóżki, aby wyśrodkować wbudowaną poziomą kopułkę, aby zapewnić wypoziomowanie płyty testowej.

2.2.2 Okablowanie

Podłącz jeden koniec kabla komputerowego do gniazda komputerowego instrumentu, a drugi do komputera (opcjonalnie)

2.3 Włącz zasilanie i sprawdź

Włącz zasilanie i sprawdź, czy wyświetlacz działa normalnie.

Działanie

3.1 Metody badań i standardy

ISO 11092, ASTM F 1868, GB/T11048-2008

3.2 Przygotowanie przed uruchomieniem

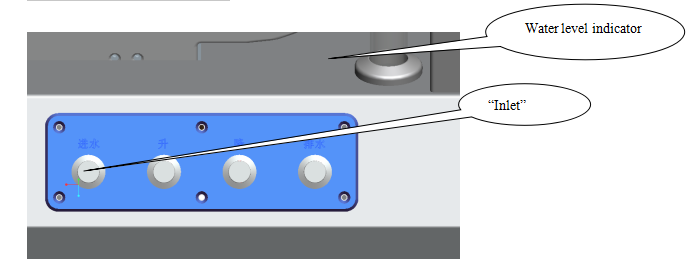

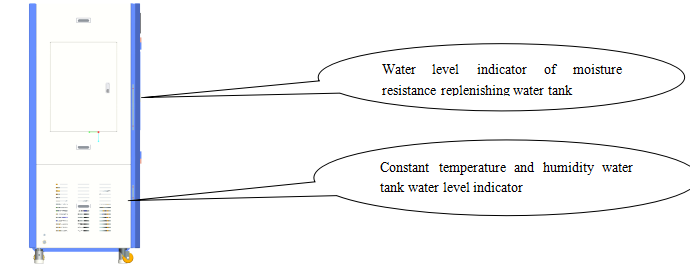

3.2.1Przed uruchomieniem urządzenia sprawdź, czy we wskaźniku poziomu wody zbiornika na wodę o stałej temperaturze i wilgotności jest wystarczająca ilość wody. Jeśli nie ma wody, należy najpierw dodać wodę. W przeciwnym razie, nawet jeśli jest włączony, stała temperatura i wilgotność nie będą działać. Jak dodać wodę: Otwórz frontowe drzwiczki, odkręć pokrywę ze stali nierdzewnej po lewej stronie, wyjmij lejek z akcesoriami i wlej wodę mineralną (zalecana jest woda destylowana), aby zapewnić regulację wilgotności mikroklimatu. Wlać wodę pomiędzy linie wskaźnika poziomu wody.

3.2.2Proszę sprawdzić, czy we wskaźniku poziomu wody w zbiorniku uzupełniającym odporność na wilgoć, znajdującym się w lewym górnym rogu, znajduje się woda, a następnie dostarczyć test odporności na wilgoć. Metoda działania: patrz punkt 3.4.3 [Operacja nawilżania i uzupełniania oraz operacja testowego umieszczania filmu]Notatka:Zbiornik na wodę należy napełnić wodą destylowaną.

3.2.3 Wprowadzenie do strony i ustawienie parametrów

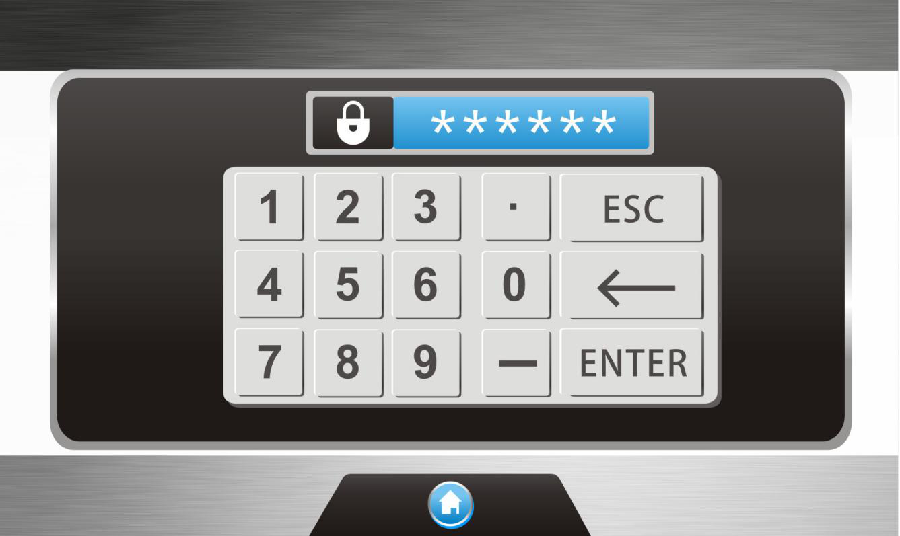

Stałe ustawienie temperatury i wilgotności; po włączeniu zasilania wyświetla się następujący interfejs logowania:

Kliknij przycisk „Zaloguj się”, aby wprowadzić hasło

Po wprowadzeniu prawidłowego wyświetli się:

Główny interfejs składa się z 4 elementów: testowania, ustawiania, poprawiania i danych.

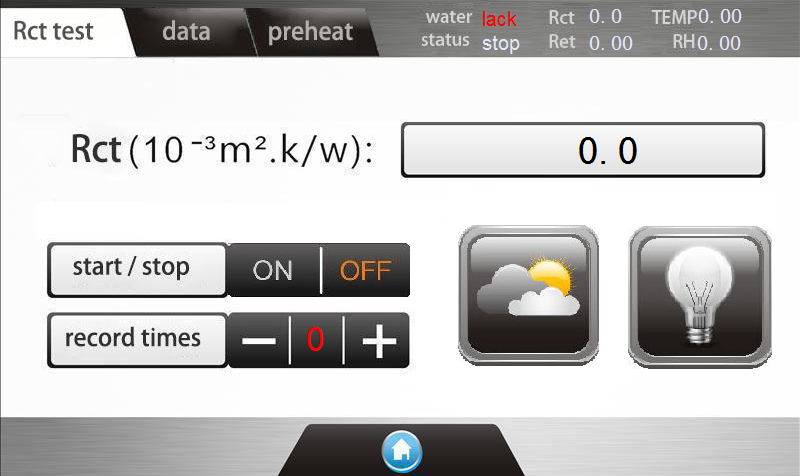

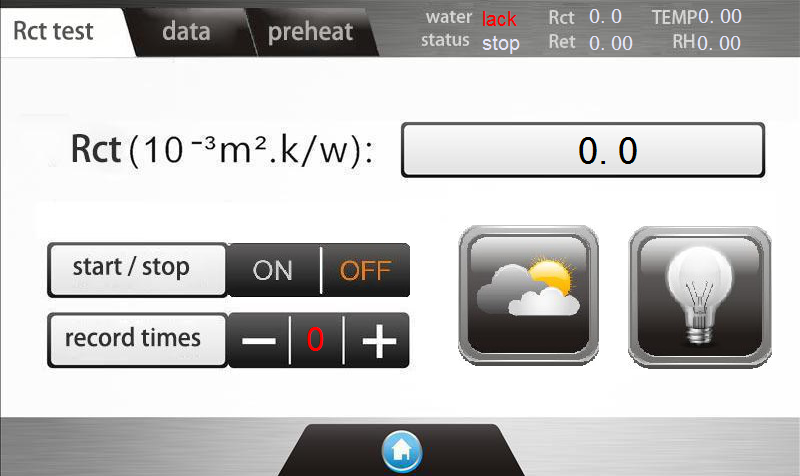

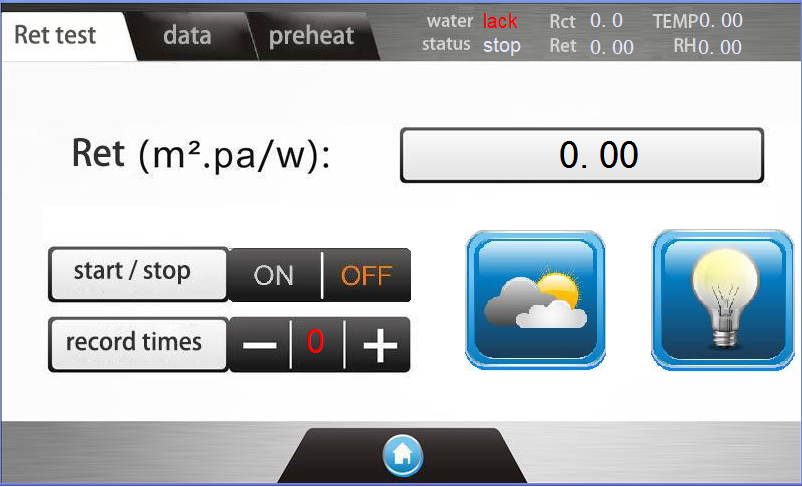

Test: Interfejs testowy służy do wejścia w eksperyment dotyczący oporu cieplnego lub odporności na wilgoć oraz do włączania i wyłączania układu chłodniczego i oświetlenia.

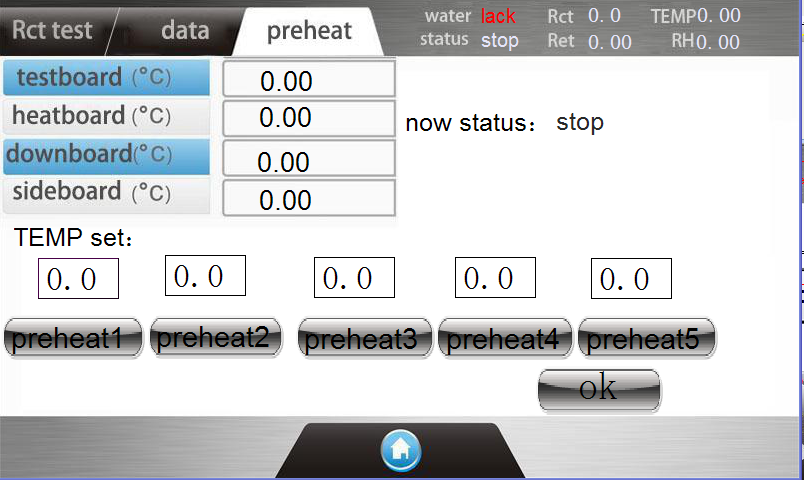

Naciśnij przycisk sterowania chłodzeniem pokazany na Rysunek 305-1, aby włączyć lub wyłączyć chłodzenie oraz uruchomić system stałej temperatury i wilgotności oraz sterować oświetleniem; Rysunek 305-2 Dane operacyjne sprzętu w czasie rzeczywistym; Rysunek 305-3 przedstawia funkcję wstępnego podgrzewania zimnej maszyny;

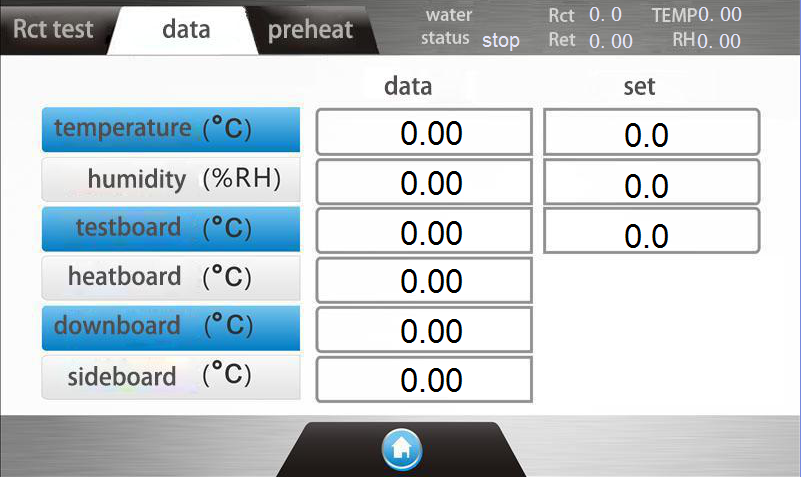

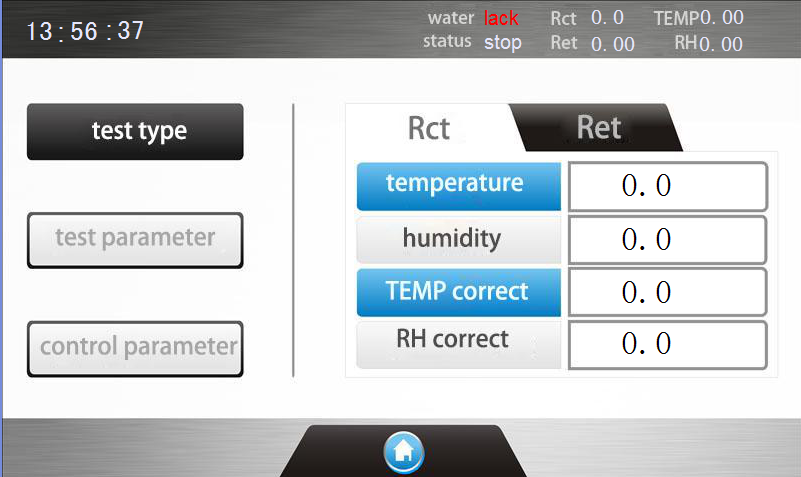

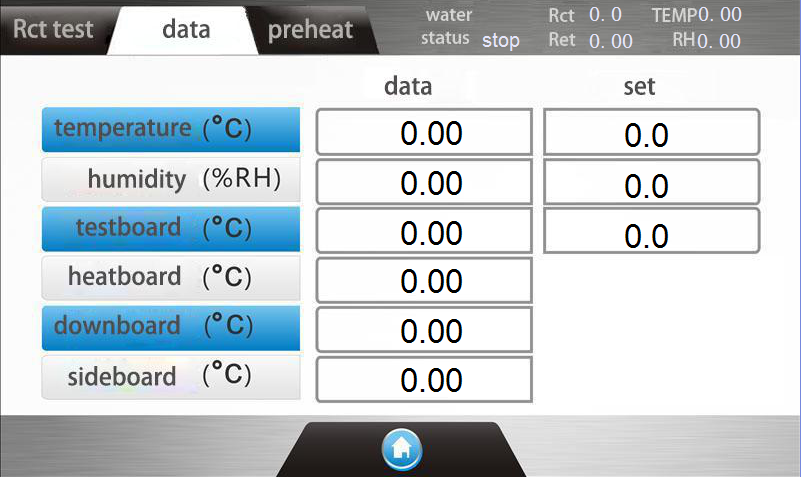

Ustawienie: służy do ustawiania parametrów testowych oraz parametrów środowiska klimatycznego temperatury i wilgotności

Ustawienia parametrów temperatury i wilgotności:

Po wybraniu oporu termicznego system automatycznie ustawi temperaturę mikroklimatu na 20℃ i wilgotność na 65%;

Wybierając odporność na wilgoć, system automatycznie ustawi temperaturę mikroklimatu na 35°C i wilgotność na 40%;

Użytkownicy mogą również ustawić inne parametry temperatury i wilgotności w zależności od rzeczywistych warunków.

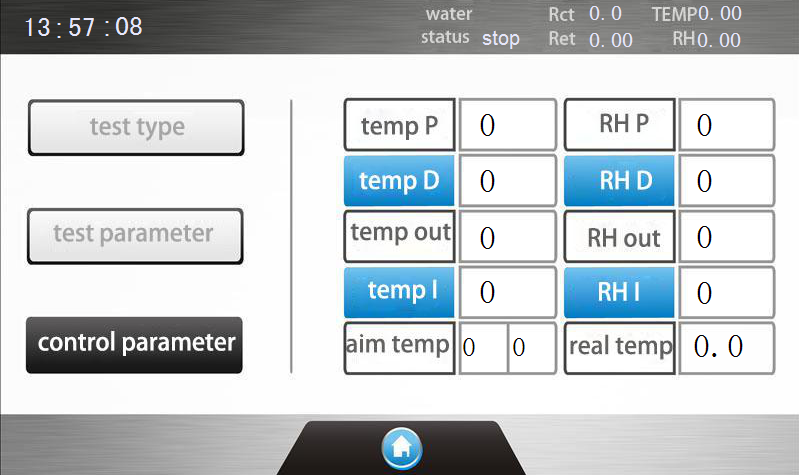

Ustawienia parametrów kontroli temperatury i wilgotności w magazynie:

Interfejs ustawień parametrów kontroli temperatury i wilgotności. Ta część parametru została ustawiona przed opuszczeniem fabryki. Użytkownik zazwyczaj nie musi ustawiać tego elementu, w razie potrzeby może to ustawić specjalista z fabryki.

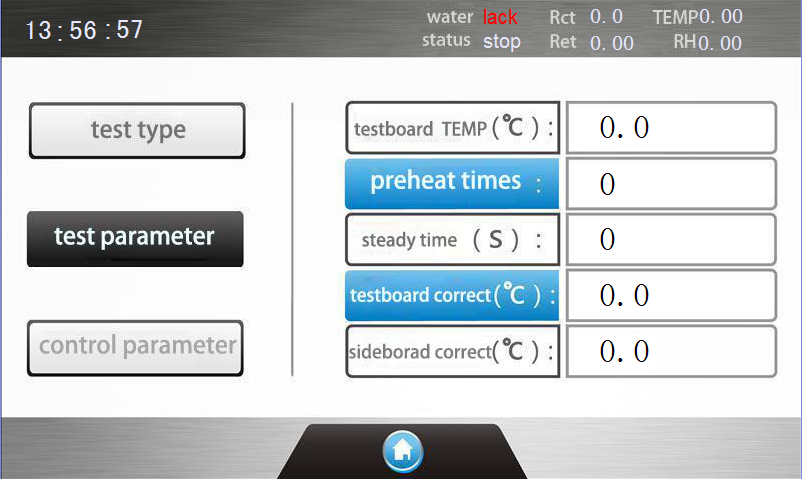

Ustawianie parametrów odporności termicznej i wilgoci:

Zgodnie z normą temperatura płyty testowej jest ustawiona na 35 ℃, cykl podgrzewania wstępnego wynosi zazwyczaj 6 razy, a czas testu wynosi 600 sekund (jest to konwencjonalne ustawienie domyślne, takie jak pierwszy test próbki lub czas badania grubszej próbki).

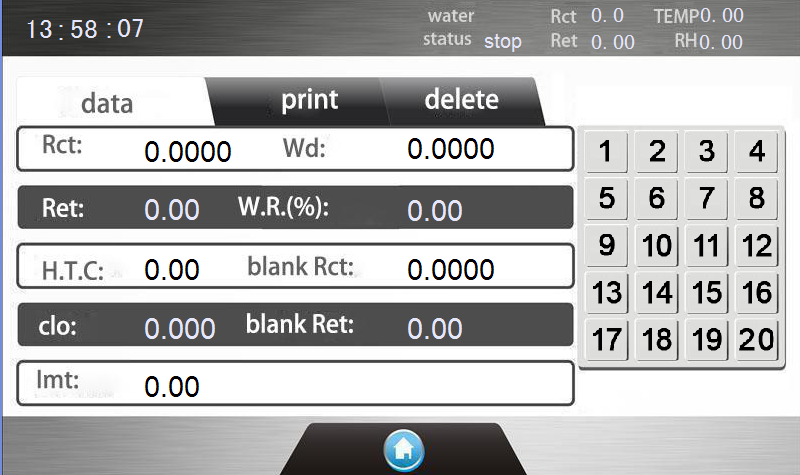

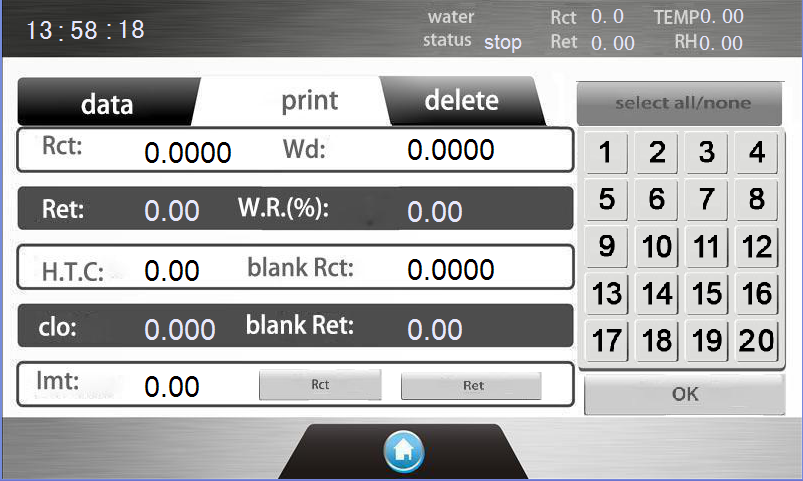

Drukuj: używany do wysyłania zapytań i drukowania danych oraz usuwania rekordów

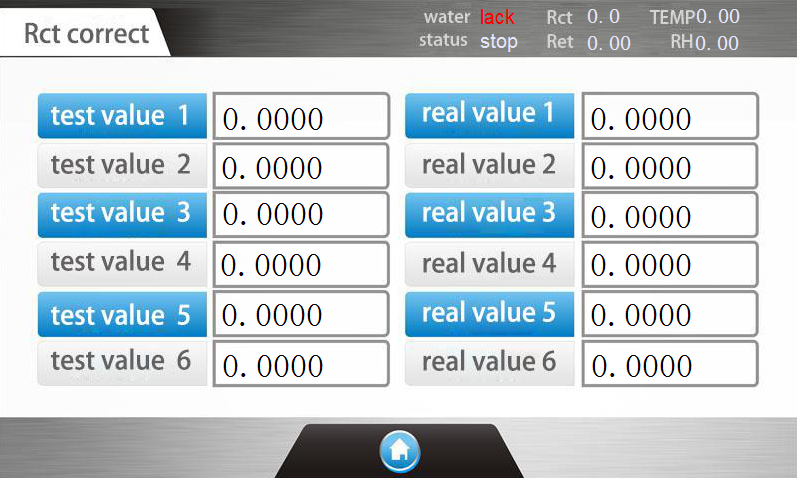

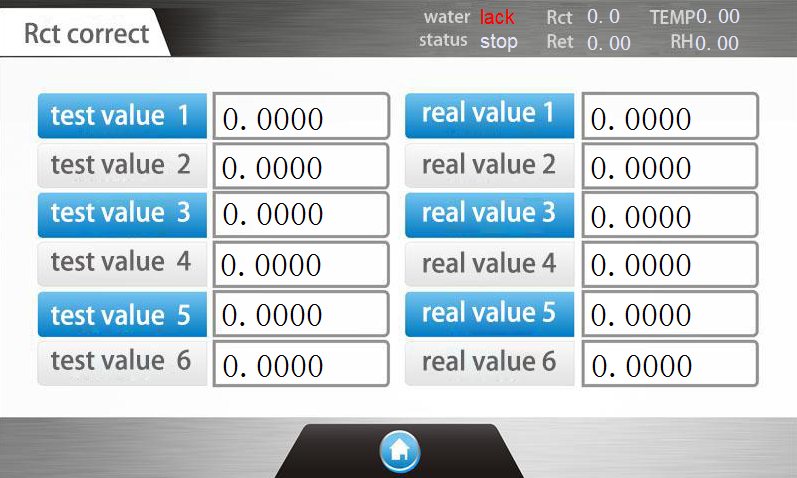

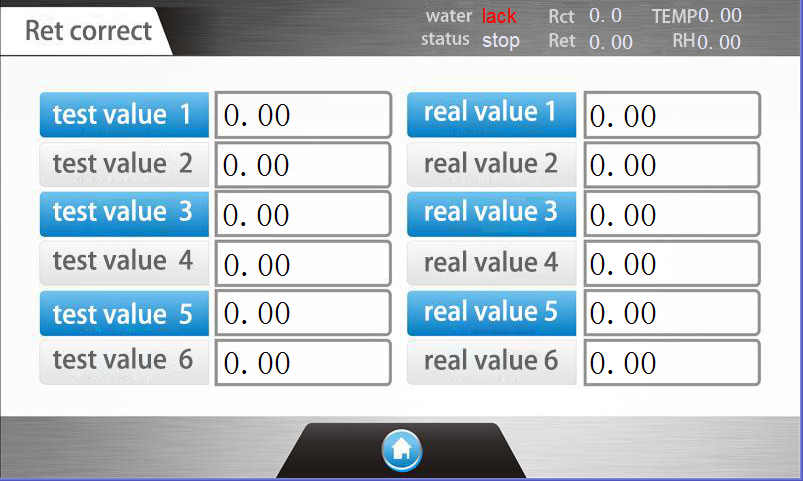

Rct Correct: używany do kalibracji danych dotyczących oporu cieplnego

3.3 Uruchom operację oporu cieplnego

Najpierw sprawdź, czy płyta testowa jest całkowicie sucha (jeśli jest mokra, patrz 3.4.9 obsługa).

3.3.1 Wstępne nagrzewanie maszyny

Po włączeniu zasilania całą maszynę należy rozgrzać przez około 45 minut, w tym czasie na perforowaną płytę kładzie się średniej grubości tkaninę. Gdy płyta testowa osiągnie 35°C, tkaninę wyjmuje się i następnie obserwuje się, że temperatura płyty grzewczej i dolnej płyty osiąga około 35,2, aby zakończyć chłodzenie. Po wstępnym podgrzaniu maszyny próbkę testową (lub próbkę standardową) można umieścić na stanowisku testowym.

3.3.2 Ustawienie oporu cieplnego Patrz rysunek 309

Ustaw parametry w ustawieniach parametrów i naciśnij „Test”, aby przejść do testu „oporności termicznej”.

Interfejs testowy wyświetla się jak pokazano na rysunku 314:

3.3.3 Badanie odporności termicznej na ślepej płytce

Przed badaniem nie może być stwierdzony „brak oporu cieplnego próbki” – opór cieplny pustej płytki.

Opór cieplny czystej płytki to opór cieplny samego przyrządu bez próbki.

W interfejsie „Praca z oporem termicznym” wybierz „Czasy testu” na 0 i naciśnij „Start”, aby wykonać „Test ślepej płyty oporności termicznej”. Sekwencja testu: podgrzewanie-stabilny-test-stop (uzyskaj rezystancję termiczną pustej płyty i automatycznie ją zapisz)

Notatka:Zaleca się wykonanie „Wytrzymałości termicznej czystej płyty” raz w okresie od marca do czerwca. Ponieważ błąd powtarzalności testu pustej płytki tego przyrządu jest dość mały, nie jest konieczne codzienne uruchamianie pomiaru rezystancji termicznej pustej płytki.

3.3.4 Badanie odporności termicznej

W interfejsie „Praca z oporem termicznym”.

Po spełnieniu wymagania 3.3.1 połóż próbkę na powierzchni perforowanej płyty, wyreguluj przycisk „w górę i w dół” z przodu stanowiska badawczego wewnątrz komory testowej i zakryj cztery boki metalowego uchwytu, gdy metalowy uchwyt znajduje się dokładnie w pozycji poziomej. Odłóż osłonę z plexi, zamknij drzwiczki urządzenia, naciśnij przycisk „start”, a urządzenie uruchomi się automatycznie.

Sekwencja działania: podgrzewanie-stabilne-test-zatrzymanie, wyświetl pierwszy opór cieplny i inne wskaźniki.

Notatka:Po wyświetleniu komunikatu „stabilny”, jeśli użytkownik uzna, że dane są wiarygodne i nie ma potrzeby kontynuowania badania, można nacisnąć przycisk „stop”, a przyrząd zachowa wyświetloną wartość oporu cieplnego jako wynik testu.

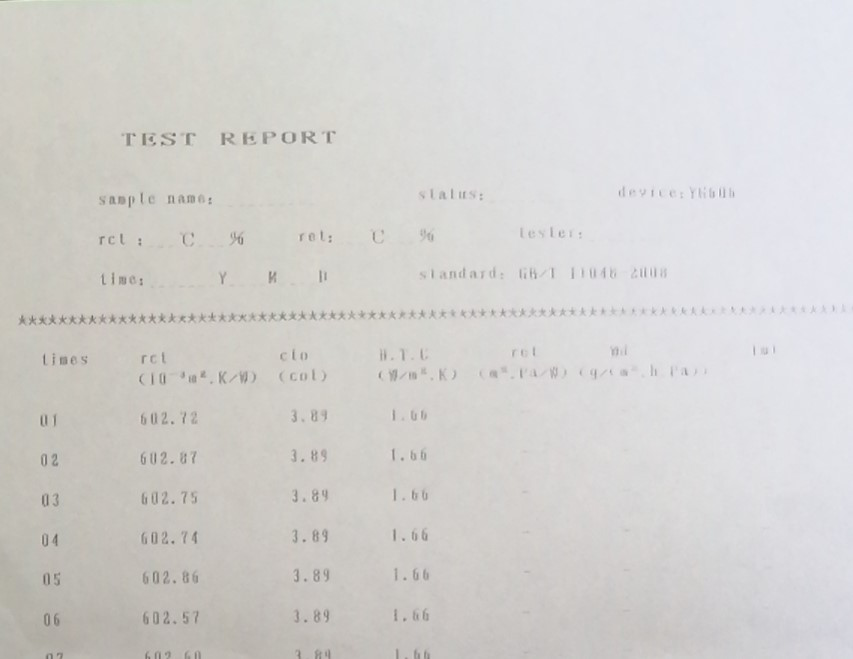

Zmień próbkę, naciśnij 2, aby wyświetlić „czasy nagrywania”, aby przetestować drugą próbkę i tak dalej. Raport z testu można wydrukować po 3 testach zgodnie ze standardem metody.

3.3.5 Przeglądanie, drukowanie i usuwanie oporu cieplnego

Naciśnij „Drukuj”, aby wyświetlić interfejs „Zapytanie o dane i wydruk”, jak pokazano na rysunku 317

Naciśnij ponownie przycisk „OK”, a przyrząd automatycznie wydrukuje raport z testu rezystancji termicznej, jak pokazano na rysunku 318.

Przejdź do interfejsu usuwania, wybierz rekord do usunięcia, a następnie naciśnij „OK”, aktualnie wybrane dane testowe zostaną usunięte, a ich pozycja zostanie zastąpiona kolejnymi danymi testowymi.

3.3.6 Kalibracja oporu cieplnego

Zaleca się to zrobić w przypadku nowej maszyny lub kalibracji raz na sześć miesięcy oraz gdy wartość jest odbiegająca od normy.

3.3.6.1 Umieść na stanowisku probierczym próbkę wzorcową gąbki (próbkę wzorcową o nominalnej wartości oporu cieplnego) znajdującą się w wyposażeniu przyrządu

3.3.6.2 Sprawdź wyniki testów i wyniki standardowe na stronie kalibracji rezystancji termicznej, aby upewnić się, że wszystkie dane wynoszą zero.

3.3.6.3 W interfejsie testu rezystancji termicznej wybierz „czas nagrywania 1” i naciśnij przycisk „Start”.Notatka:Przed naciśnięciem przycisku „Start” należy także spełnić warunek 3.3.1.

Podczas testu odporności termicznej w prawym górnym rogu tej samej strony wyświetlane są najpierw komunikaty „Rozgrzewanie”, „Stabilny”, „Test”, „Stop” i „Czas nagrywania 1”, oznaczający koniec testu.

3.3.6.4 Następnie do gąbki należy włożyć próbki wzorcowe o innych grubościach i zmierzyć wyniki badań „czasu zapisu 12” i „czasu zapisu 3” jak w punktach 3.3.6.1 do 3.3.6.3.

3.3.6.5 Wprowadź zmierzone wartości oporu cieplnego standardowych próbek gąbek o różnej grubości do odpowiednich pozycji „Wyników testu”, a „standardowe wartości danych” odpowiednich próbek standardowych w odpowiednich pozycjach „Wyniku standardowego”.

Użytkownik może także wybrać do kalibracji tylko jeden lub dwa wzorce grubości, a resztę wprowadzić „0”. Uwaga: w interfejsie „Kalibracja oporu cieplnego” wprowadź dane zmierzonej próbki standardowej gąbki od małych do dużych, w kolejności wyników testu 1, 2, 3 oraz wyników standardowych 1, 2, 3.

Naciśnij „Powrót”, aby wyjść z interfejsu i kalibracja została zakończona.

Uwaga: Nie zmieniaj łatwo danych w kalibracji oporu cieplnego w zwykłych sytuacjach. Najlepiej zachować kopię w innym miejscu, aby uniknąć utraty danych kalibracyjnych.

Użytkownik może także wybrać do kalibracji tylko jeden lub dwa wzorce grubości, a resztę wprowadzić „0”.Notatka:W interfejsie „Kalibracja oporu cieplnego” wprowadź dane zmierzonej próbki standardowej gąbki od małych do dużych, w kolejności wyników testu 1, 2, 3 oraz wyników standardowych 1, 2, 3.

Naciśnij „Return”, aby wyjść z interfejsu i kalibracja została zakończona.

Notatka:Nie zmieniaj łatwo danych w kalibracji oporu cieplnego w zwykłych sytuacjach. Najlepiej zachować kopię w innym miejscu, aby uniknąć utraty danych kalibracyjnych.

3.3.7 Odporność termiczna odpowiednich próbek

Przyrząd ten nie ogranicza się do wykrywania oporu cieplnego tekstyliów i może być stosowany do wykrywania oporu termicznego różnych materiałów płytowych.

3.4 Uruchom tryb odporności na wilgoć

3.4.1 Wstępne podgrzewanie maszyny

Po włączeniu zasilania całe urządzenie należy rozgrzać przez około 60 minut. W tym okresie należy upewnić się, że 3.4.3. została ukończona operacja nawilżania i uzupełniania wody oraz operacja nałożenia filmu testowego. Połóż tkaninę średniej grubości na porowatej płycie i wyjmij ją, gdy płyta testowa osiągnie 35 ℃. Następnie zaobserwuj temperaturę płyty grzewczej i temperaturę dolnej płyty do około 35,2, zakończ wstępne podgrzewanie zimnej maszyny, możesz umieścić próbkę testową na stanowisko badawcze.

3.4.2Wilgoćustawienie oporu

Naciśnij przycisk „Ustawienia”, a następnie „Ustawienie parametrów odporności na ciepło i wilgoć”, aby wyświetlić interfejs 309.

3.4.3 Nawilżanie i uzupełnianie wody

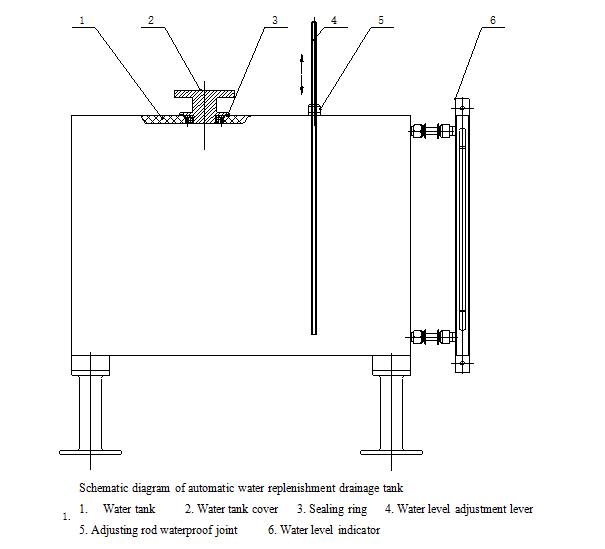

Sprawdź, czy w zbiorniku automatycznego uzupełniania wody znajduje się woda. Jeżeli nie ma wody, otwórz małe drzwiczki po lewej stronie urządzenia, odkręć pokrywę zbiornika na wodę 2, następnie włóż pręt wskaźnika poziomu wody 4 na dno zbiornika na wodę i dokręć wodoodporną nakrętkę pręta regulacyjnego 5, a następnie wyjmij lejek z akcesoriów, następnie wlaćdestylowanawlej wodę do otworu zbiornika na wodę, sprawdź poziom wody pomiędzy czerwonymi liniami wskaźnika poziomu wody 6, a następnie dokręć pokrywę zbiornika na wodę.

Naciśnij przycisk „Wlot wody” pokazany na Rysunek 323, poluzuj nieco wodoodporne złącze drążka regulacyjnego i powoli pociągnij drążek regulujący poziom wody do góry. Woda ze zbiornika uzupełniającego automatycznie wpłynie do korpusu testowego. Obserwuj wskaźnik poziomu wody po prawej stronie stołu probierczego i wykonaj test. Jeśli dotkniesz dłonią powierzchni porowatej płytki, gdy zacznie wydobywać się wilgoć, możesz zatrzymać dźwignię regulacji poziomu wody, aby ją podciągnąć i dokręcić wodoodporne złącze .

Testowe umiejscowienie folii: Z nakładki należy wyjąć folię testową, oderwać folię ochronną i do sprawdzenia użyć folii elastycznej. Rozprowadź go na powierzchni porowatej płyty. Weź wacik znajdujący się w nasadce, aby wygładzić folię i wygładzić folię. Usuń pęcherzyki powietrza pomiędzy płytkami, a następnie wyjmij gumowy pasek z nasadki i przymocuj folię do korpusu testowego w kierunku obwodowym.

3.4.4 Test ślepej płytki na odporność na wilgoć

Zanim przyrząd wykryje próbkę, nie może występować „brak odporności próbki na wilgoć” – odporność na wilgoć mokrej płyty.

Odporność na wilgoć czystej płyty odnosi się do odporności na wilgoć samego instrumentu, gdy jest tylko folia.

Wybierz „czas nagrywania 0” i naciśnij „Start”, aby wykonać test „odporności na wilgoć czystej tablicy”.

Proces badania odporności na wilgoć: zatrzymanie testu stabilnego nagrzewania (uzyskaj odporność na wilgoć pustej płyty i automatycznie ją przechowuj)

3.4.5 Test odporności na wilgoć

W interfejsie operacyjnym dotyczącym odporności na wilgoć (można to przeprowadzić, gdy temperatura trzech płytek osiągnie klauzulę 3.4.1)

Wybierz 1 dla czasu nagrywania (tj. próbka 1).

Gdy przyrząd spełni wymagania punktu 3.4.1, należy umieścić próbkę testową na górnej powierzchni folii, nacisnąć przycisk „góra, dół” i przykryć cztery strony metalowego zacisku. Kiedy metalowy zacisk znajdzie się w pozycji poziomej, odłóż osłonę z plexi. Zamknij drzwi urządzenia i naciśnij przycisk „Start”. Urządzenie uruchomi się automatycznie. Sekwencja działania to: rozgrzewanie-test stabilności-zatrzymanie i wyświetlanie pierwszej odporności na wilgoć i innych wskaźników.

Zmień próbkę; naciśnij 2, aby ustawić czas nagrywania w celu przetestowania drugiej próbki, metoda jest taka sama jak powyżej i tak dalej. Raport z testu odporności na wilgoć można wydrukować po 3 testach zgodnie ze standardem metody.

3.4.6 Przeglądanie i drukowanie odporności na wilgoć

Należy skalibrować odporność na wilgoć. Kroki są podobne do kalibracji oporu cieplnego.

3.4.7 Odporność na wilgoć odpowiednich próbek

Przyrząd ten nie ogranicza się do wykrywania odporności na wilgoć tekstyliów, nadaje się również do wykrywania odporności na wilgoć różnych materiałów płytowych, ale wykrywanie odporności na wilgoć nieprzepuszczalnych obiektów nie ma sensu, ponieważ wartość odporności na wilgoć jest nieskończona.

3.4.8Przeliczenie testu odporności na wilgoć i odporności termicznej

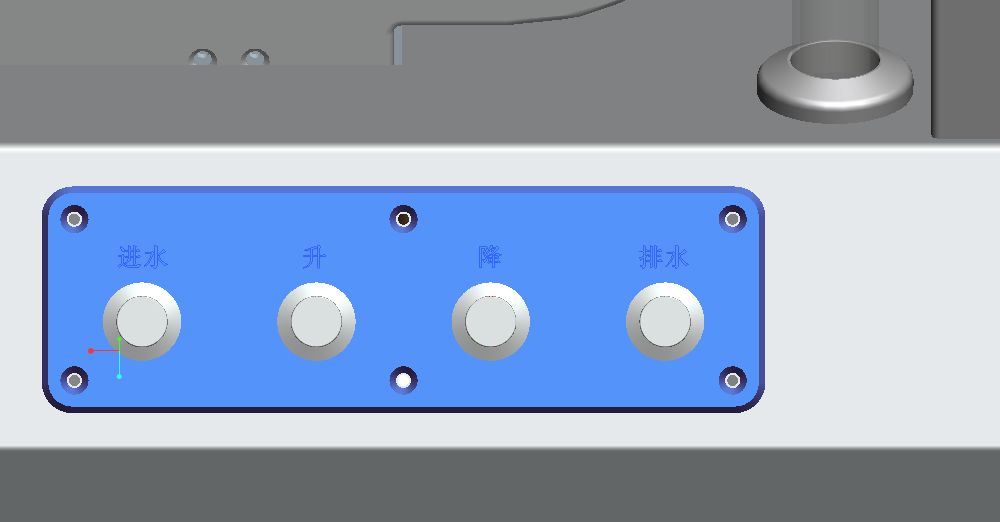

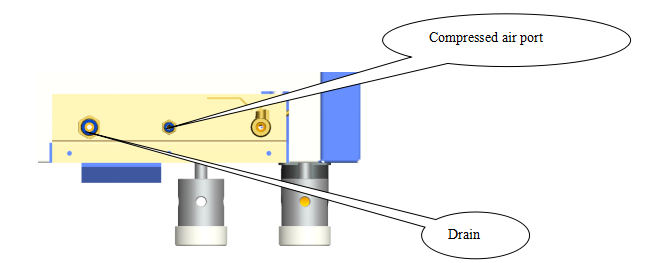

Po lewej stronie przyrządu, jak pokazano na Rysunku 327, podłącz sprężone powietrze, umieść miskę spustową pod spustem, a następnie naciśnij przycisk „Drain” wewnątrz komory testowej, jak pokazano na Rysunku 317, ogólnie naciśnij 6 Około 8 razy (jeden raz po usłyszeniu „kliknięcia”), woda zostanie automatycznie spuszczona, a następnie ustaw temperaturę płyty testowej na 40 ℃ i uruchom ją na 1 godzinę (po tym czasie, jeśli płyta testowa i płyta zabezpieczająca są nadal, jeśli tam jest jest wilgoć, czas można odpowiednio wydłużyć). Podczas wykonywania tej operacji na powierzchni testowej nie powinna znajdować się próbka ani folia testowa odporności na wilgoć.

lPort sprężonego powietrza

4.1 Kontrola wilgotności próbki: próbki i próbki do badań należy umieścić w określonych standardowych warunkach atmosferycznych w celu kontroli wilgotności na 24 godziny.

4.2 Ilość i wielkość próbki: Z każdej próbki należy pobrać trzy próbki, wielkość próbki wynosi 35×35 cm, a próbka powinna być płaska i wolna od zmarszczek.

4.3 Wymagania dotyczące umieszczenia próbki: Przód próbki należy położyć płasko na płycie testowej i przykryć wszystkie boki płyty testowej.

lZnaczenie odporności termicznej i wilgoci

5.1Opór cieplny to charakterystyka wydajności wymiany ciepła materiałów. Jest to jeden z najbardziej podstawowych wskaźników do badania tekstyliów. Ze względu na trzy podstawowe funkcje odzieży (zatrzymywanie ciepła, ochrona ciała i wyrażanie siebie) najważniejsze jest utrzymywanie ciepła. Jeśli dzisiaj nie ma odzieży, ochrona ludzi nie może przetrwać. Po drugie, różne regiony i pory roku mają różne wymagania termiczne. Opór cieplny może stanowić dla ludzi podstawę do wyboru rodzaju tkaniny, co pokazuje, jak ważne jest wykrywanie oporu termicznego.

5.2Odporność na wilgoć to wskaźnik odzwierciedlający zdolność materiałów do przepuszczania wilgoci. Wraz z poprawą poziomu życia ludzi stawiane są coraz wyższe wymagania w zakresie komfortu noszenia, ponieważ osoba dorosła codziennie przechodzi przez skórę nawet wtedy, gdy nie pojawia się pot (znaczny pot). Kapilara odprowadza parę wodną (tzw. pot ukryty), 30- 70 g/dzień*osoba. Następnie większość tej wilgoci musi zostać przeniesiona przez odzież. Tylko wtedy, gdy zdolność materiału odzieży do przepuszczania wilgoci przekracza tę wartość, ludzie mogą czuć się komfortowo. Z tego powodu ważniejsze jest wykrycie odporności na wilgoć.

lWsparcie techniczne

6.1 Identyfikacja usterek

O. Brak obrazu na ekranie startowym

- Sprawdź, czy zasilanie jest włączone

- Sprawdź, czy zasilanie wyświetlacza jest podłączone

- Sprawdź, czy zasilanie wyświetlacza jest podłączone

B. Nie można uruchomić stałej temperatury i wilgotności

- Poziom wody w interfejsie rozruchowym jest żółty, należy dodać wodę

- Sprawdź, czy linia łącząca pomiędzy płytą sterującą a płytą napędową jest dobrze podłączona

- Sprawdź, czy ciśnienie sprężarki chłodniczej jest wyższe czy niższe od ciśnienia ustawionego

C. Praca ze stałą temperaturą i wilgotnością, niska temperatura w komorze testowej

- Sprawdź, czy rurkę nagrzewnicy powietrznej można normalnie nagrzać;

- Sprawdź przekaźnik półprzewodnikowy sterujący rurką podgrzewacza powietrza.

D. Praca w temperaturze i wilgotności, niska wilgotność w komorze testowej

- Sprawdź, czy rura grzewcza zbiornika wody może być normalnie podgrzewana

- Sprawdź przekaźnik półprzewodnikowy napędzający rurę grzewczą zbiornika wody

E. Brak wyświetlania temperatury na płycie testowej, płycie grzewczej lub na spodzie

1. Czy czujnik temperatury jest przepalony

2. Styk złącza nie jest dobry, podłącz go ponownie.

F. Płyta testowa, płyta grzewcza lub płyta dolna nie nagrzewają się lub nagrzewają się powoli

1. Sprawdź, czy trzy zasilacze impulsowe są normalnie zasilane;

2. Sprawdź obwód sterujący grzejnika czy nie ma złego styku z wtyczką pośrednią.

6.2 Konserwacja

A. Nie koliduj z różnymi częściami podczas transportu, instalacji, regulacji i użytkowania przyrządu, aby uniknąć uszkodzeń mechanicznych i wpłynąć na wyniki testu.

B. Panel sterowania przyrządu to ekran ciekłokrystaliczny i dotykowy, których części łatwo ulegają uszkodzeniu. Nie używaj innych twardych przedmiotów do zastąpienia palców podczas pracy. Nie pryskaj rozpuszczalnikami organicznymi na ekran dotykowy, aby uniknąć skrócenia jego żywotności.

C. Po każdym użyciu instrumentu należy dobrze zabezpieczyć przed kurzem i na czas oczyścić urządzenie z kurzu.

D. W przypadku nieprawidłowego działania instrumentu należy zwrócić się do specjalisty o naprawę lub naprawę pod okiem profesjonalisty.

lTypowe problemy

7.1 Kwestia czasu detekcji

Czas wykrywania jest dla wszystkich kwestią niezwykle istotną i zawsze mam nadzieję, że będzie on szybki i dokładny. Ponieważ poprzednia norma określa stosunek pięciu cykli czasu włączania i wyłączania zasilania dla dowolnej próbki po 30 minutach podgrzewania wstępnego w celu obliczenia wyniku, przetestowanie jednych danych zajmuje około mniej niż godzinę. Istnieje taka z góry przyjęta koncepcja, że zawsze uważam, że obecny czas testu jest za długi. Czas podgrzewania w obecnym standardzie metody podkreśla potrzebę osiągnięcia stanu ustalonego, a nie poprzednio ustalony czas. Dzieje się tak z jakiegoś powodu. Ponieważ zakres odporności termicznej tekstyliów jest duży, musi on osiągać temperaturę 35°C po jednej stronie i 20°C po drugiej stronie. Czas wymagany do stanu ustalonego jest inny. Na przykład, płaszcz osiąga stan ustalony po co najmniej 2 godzinach, podczas gdy w przypadku kurtek puchowych zajmuje to więcej czasu. Z drugiej strony większość tekstyliów pochłania wilgoć. Chociaż próbka została wcześniej dostosowana i zbilansowana, stan testu uległ zmianie. Temperatura w tym pierwszym wynosi 20℃, a wilgotność 65%, podczas gdy w drugim 35℃ z jednej strony i 20℃ z drugiej. Zmienia się także wilgotność odzyskana przez próbkę po zważeniu. Zrobiliśmy test porównawczy. Masa pierwszego z tej samej próbki jest większa niż pierwszego. Każdy wie, że przywrócenie równowagi w zakresie odzyskiwania wilgoci przez tekstylia zajmuje dużo czasu. Dlatego czas na wykrycie oporu cieplnego nie może być krótki.

Również osiągnięcie przez próbkę izotermicznego i nierównego ciśnienia wody podczas testu odporności na wilgoć zajmuje dużo czasu.

To samo dotyczy czasu wymaganego przez podobne zagraniczne instrumenty do wykrycia „odporności na temperaturę i wilgoć”, patrz załącznik.

7.2 Kwestia wielkości próby

Wielkość próbki jest zawsze lepsza. Nie ma to miejsca w przypadku testu odporności termicznej. Jest to poprawne tylko w przypadku przedstawiciela próby, ale z instrumentu można wyciągnąć odwrotny wniosek. Rozmiar płytki testowej jest większy, a ogrzewanie jest problemem. Problemem jest jednorodność. Nowa norma wymaga, aby prędkość wiatru wynosiła 1 m/s. Im większy rozmiar, tym większa jest różnica prędkości pomiędzy wlotem i wylotem powietrza oraz wzrost temperatury wlotu i wylotu powietrza. Z rozwoju standardów w kraju i za granicą widzimy, że stary standard to przeważnie 250 mm2, a nowy standard to 200 mm2. Japoński KES wykorzystuje 100 mm2. Dlatego uważamy, że 200 mm2 jest bardziej odpowiednie dla efektywnej powierzchni przy założeniu spełnienia standardów metody.

7.3 Czy nastawa temperatury ma związek z wartością oporu cieplnego

Ogólnie rzecz biorąc, temperatura ustawienia nie ma związku z wartością oporu cieplnego.

Wartość oporu cieplnego jest powiązana z powierzchnią próbki, różnicą temperatur pomiędzy obiema stronami i mocą wymaganą do utrzymania stanu ustalonego.

Rct

Po określeniu powierzchni płytki testowej jej wielkość nie powinna się zmieniać. Dopóki temperatura na obu końcach jest stała, nie jest trudno zmierzyć moc wymaganą do utrzymania tej stałej. Można zauważyć, że zastosowana temperatura nie ma znaczenia, o ile zastosowana temperatura nie zmienia właściwości mierzonego obiektu. Móc. Oczywiście szanujemy standard i przyjmujemy 35 ℃.

7.4 Wykryty problem z indeksem

Dlaczego nowa norma znosi współczynnik utrwalania ciepła i przyjmuje wskaźnik oporu cieplnego? Z oryginalnego wzoru na współczynnik zachowania ciepła możemy się dowiedzieć:

Q1-Brak rozpraszania ciepła próbki (W/℃)

Q2-z rozpraszaniem ciepła próbki (W/℃)

Wraz ze wzrostem izolacyjności cieplnej Q2 maleje liniowo, ale współczynnik izolacyjności termicznej Q rośnie bardzo powoli. W rzeczywistym zastosowaniu współczynnik izolacyjności termicznej powłoki dwuwarstwowej i jednowarstwowej jest tylko nieznacznie zwiększony, a nie podwojony. Jest to projekt formuły. Dlatego rozsądne jest zniesienie tego wskaźnika na arenie międzynarodowej. Po drugie, opór cieplny jest bardzo wygodny w użyciu, a wartość jest dodawana liniowo. Przykładowo pierwsza warstwa to 0,085 m2·K/W, a drugie piętro 0,170 m2·K/W.

Zależność między oporem cieplnym a współczynnikiem izolacji:

Rct=Pyt2-Rct0 O: obszar testowy

Zgodnie ze wzorem opór cieplny zmienia się wraz ze zmianą Q2.

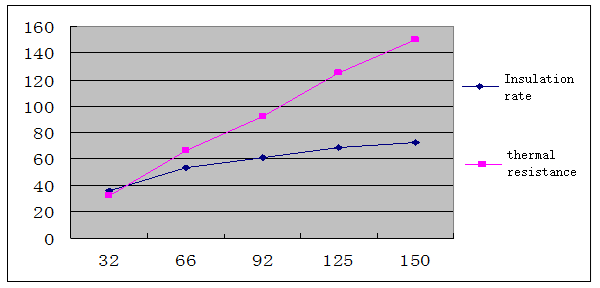

Poniższe przykłady danych z testu odporności termicznej:

| Czasy testów | 1 | 2 | 3 | 4 | 5 | Puste termiczne |

| Dane dotyczące oporu cieplnego (10-3m2·K/W) | 32 | 66 | 92 | 125 | 150 | 58 |

A wynosi 0,04 m2a Q2 byłoby:

| Czasy testów | 1 | 2 | 3 | 4 | 5 | Dane dotyczące oporu cieplnego |

| Dane dotyczące oporu cieplnego 10-3m2·K/W) | 32 | 66 | 92 | 125 | 150 | 58 |

| Q2 (W/℃) | 0,4444 | 0,3226 | 0,2667 | 0,2186 | 0,1923 |

|

Q1 wynosi Brak rozpraszania ciepła przez próbkę, Q1=A/Rct0=0,04/58*1000=0,6897

| Czasy testów | 1 | 2 | 3 | 4 | 5 | Dane dotyczące oporu cieplnego |

| Opór cieplny (10-3m2·K/W) | 32 | 66 | 92 | 125 | 150 | 58 |

| Q2 (W/℃) | 0,4444 | 0,3226 | 0,2667 | 0,2186 | 0,1923 |

|

| Stopień izolacji (%) | 35,57 | 53.22 | 61,33 | 68.31 | 72.12 |

|

Według danych wykres krzywej oporu cieplnego i współczynnika izolacji:

widać z tego, że gdy opór cieplny staje się większy, współczynnik zatrzymywania ciepła ma tendencję do utrzymywania się na stałym poziomie, to znaczy, gdy opór cieplny jest duży, trudno jest wykazać, że współczynnik zatrzymywania ciepła jest naprawdę duży.

7.5 Kalibracja przyrządu i problemy z próbkami standardowymi

Poważnym problemem stała się weryfikacja przyrządów zapewniających odporność na temperaturę i wilgoć. Jeśli mierzona ma być temperatura dolnej płyty, nie można jej wykryć, ponieważ przyrząd jest szczelnie zamknięty. Na wynik testu wpływa zbyt wiele czynników. Poprzednie metody weryfikacji są skomplikowane i nie rozwiązały problemu. Powszechnie wiadomo, że wahania wyników badań przyrządu do izolacji termicznej są faktem bezspornym. Zgodnie z naszymi długoterminowymi badaniami wierzymy, że „próbka standardowa” służy do weryfikacji „miernika oporu cieplnego”. „Jest to wygodne i naukowe.

Istnieją dwa rodzaje próbek standardowych. Jednym z nich jest użycie tekstyliów (o splocie płóciennym z włókien chemicznych), a drugim jest gąbka.

Chociaż tekstylia nie są określone w normach krajowych i zagranicznych, do kalibracji instrumentu wyraźnie stosuje się metodę superpozycji wielowarstwowej.

Po przeprowadzeniu badań uważamy, że nie jest zasadne stosowanie metody superpozycji, zwłaszcza nałożenia tekstyliów. Każdy wie, że po nałożeniu tkaniny w środku pozostają szczeliny, a w szczelinie nadal pozostaje powietrze. Opór cieplny statycznego powietrza jest ponad dwukrotnie większy od oporu cieplnego dowolnego materiału tekstylnego. Rozmiar szczeliny jest większy niż grubość tkaniny, co oznacza, że opór cieplny generowany przez szczelinę nie jest mały. Poza tym odstęp nakładania się jest inny dla każdego testu, co jest trudne do skorygowania, co skutkuje nieliniowym układaniem standardowych próbek.

Gąbka nie ma powyższych problemów. Standardowe próbki o różnych oporach termicznych są integralne, a nie nałożone na siebie, np. 5 mm, 10 mm, 20 mm itp. Oczywiście zastosowany materiał jest odcinany w całości, co można uznać za jednorodne (teraz gąbka jest jednolita. Płeć jest dobrze) Aby wyjaśnić, że pęcherzyki w gąbce są jednorodne, powyższe odnosi się do dodatkowej szczeliny pomiędzy warstwami.

Po wielu eksperymentach gąbka stała się bardzo wygodnym i praktycznym materiałem. Zaleca się stosowanie go w standardowej ogniskowej.

Załącznik

Czas odniesienia testu

| Przykładowa odmiana | Czas oporu cieplnego (min) | Czas odporności na wilgoć (min) |

| Cienka tkanina | Około 40~50 | Około 50 ~ 60 |

| Średni materiał | Około 50 ~ 60 | Około 60 ~ 80 |

| Gruba tkanina | Około 60 ~ 80 | Około 80 ~ 110 |

Uwaga: powyższy czas testu jest w przybliżeniu równy czasowi podobnych instrumentów na świecie

SHANDONG DRICK INSTRUMENTS CO.,LTD

Profil firmy

Shandong Drick Instruments Co., Ltd zajmuje się głównie badaniami i rozwojem, produkcją i sprzedażą przyrządów testujących.

Firma powstała w 2004 roku.

Produkty znajdują zastosowanie w jednostkach naukowo-badawczych, instytucjach kontroli jakości, uczelniach, przemyśle opakowaniowym, papierniczym, poligraficznym, gumowym i tworzyw sztucznych, chemicznym, spożywczym, farmaceutycznym, tekstylnym i innych.

Drick przywiązuje wagę do rozwijania talentów i budowania zespołu, kierując się koncepcją rozwoju profesjonalizmu, zaangażowania.pragmatyzmu i innowacyjności.

Kierując się zasadą zorientowania na klienta, rozwiązuj najpilniejsze i najbardziej praktyczne potrzeby klientów oraz dostarczaj klientom najwyższej klasy rozwiązania dzięki wysokiej jakości produktom i zaawansowanej technologii.