DRK255 – Testinstrument met zweten en bewaakte kookplaat

Korte beschrijving:

Allereerst hartelijk dank voor de aanschaf van onze DRK255 Sweating Guarded Hotplate. Lees vóór installatie en gebruik deze handleiding aandachtig door, zodat u de werking kunt standaardiseren en de testresultaten nauwkeuriger kunt maken. Catalogus l Overzicht 1.1 Korte introductie 1.2 Toepassing 1.3 Instrumentfunctie 1.4 Gebruiksomgeving 1.4.1 Omgevingstemperatuur en vochtigheid 1.4.2 Stroomvereisten 1.4.3 Geen trillingsbronnen in de buurt, enz. 1.5 Technische parameters 1.6 Principe Inleiding...

Allereerst hartelijk dank voor de aankoop van onzeDRK255Sweating Guarded Hotplate, lees vóór installatie en gebruik deze handleiding aandachtig door, zodat u de werking kunt standaardiseren en de testresultaten nauwkeuriger kunt maken.

Catalogus

lOverzicht

1.1 Korte introductie

1.2 Toepassing

1.3 Instrumentfunctie

1.4 Gebruiksomgeving

1.4.1 Omgevingstemperatuur en vochtigheid

1.4.2 Stroomvereisten

1.4.3 Geen trillingsbronnen in de buurt, etc.

1.5 Technische parameters

1.6 Principe Introductie

1.6.1 Definitie en eenheid van thermische weerstand

1.6.2 Definitie en eenheid van vochtbestendigheid

1.7 Instrumentstructuur

1.8 Instrumentkarakteristieken

1.8.1 Lage herhaalbaarheidsfout

1.8.2 Compacte structuur en sterke integriteit

1.8.3 Realtime weergave van waarden voor “thermische en vochtigheidsweerstand”.

1.8.4 Sterk gesimuleerd huidzweeteffect

1.8.5 Onafhankelijke meerpuntskalibratie

1.8.6 De temperatuur en vochtigheid van het microklimaat komen overeen met standaardcontrolepunten

lVoordat u het gebruikt

2.1 Acceptatie en inspectie

2.2 Installatie

2.3 Schakel de stroom in en controleer

lOperatie

3.1 Testmethoden en normen

3.2 Voorbereiding vóór aanvang

3.3 Voer de thermische weerstandswerking uit

3.3.1 Machine voorverwarmen

3.3.2 Instelling thermische weerstand

3.3.3 Test met blanco plaat voor thermische weerstand

3.3.4 Thermische weerstandstest

3.3.5 Thermische weerstand bekijken, afdrukken en verwijderen

3.3.6 Kalibratie van thermische weerstand

3.3.7 Toepasbare monsters voor thermische weerstand

3.4 Voer de vochtbestendigheidsmodus uit

3.4.1 Machine voorverwarmen

3.4.2 Instelling vochtbestendigheid

3.4.3 Bevochtiging en wateraanvulling

3.4.4 Vochtbestendigheid blanco plaattest

3.4.5 Vochtbestendigheidstest

3.4.6 Vochtbestendigheid bekijken en afdrukken

3.4.7 Kalibratie van de vochtbestendigheid

3.4.8 Vochtbestendigheid toepasselijke monsters

3.4.9 Conversie van vochtbestendigheid en thermische weerstandstest

lVoorbeeldvereisten

4.1 Monstervochtigheidscontrole

4.2 Monsterhoeveelheid en -grootte

4.3 Vereisten voor monsterplaatsing

lBetekenis van thermische en vochtbestendigheid

5.1 De betekenis van thermische weerstand

5.2 De betekenis van vochtbestendigheid

lTechnische ondersteuning

6.1 Foutidentificatie

6.2 Onderhoud

lVeelvoorkomende problemen

7.1 Het probleem van de detectietijd

7.2 Het probleem van de steekproefomvang

7.3 Of de insteltemperatuur gerelateerd is aan de thermische weerstandswaarde

7.4 Gedetecteerd indexprobleem

7.5 Kalibratie van het instrument en standaard monsterproblemen

l8. Bijlage: Testreferentietijd

Overzicht

1.1 Overzicht van de handleiding

De handleiding biedt de DRK255 Sweating Guarded Hotplate-applicatie, basisdetectieprincipes en gedetailleerde gebruiksmethoden, geeft de instrumentindicatoren en nauwkeurigheidsbereiken, en beschrijft enkele veelvoorkomende problemen en behandelingsmethoden of suggesties.

1.2 Toepassingsgebied

DRK255 Sweating Guarded Hotplate is geschikt voor verschillende soorten textielstoffen, waaronder industriële stoffen, non-wovens en diverse andere platte materialen.

1.3 Instrumentfunctie

Dit is een instrument dat wordt gebruikt om de thermische weerstand (Rct) en vochtbestendigheid (Ret) van textiel (en andere) platte materialen te meten. Dit instrument wordt gebruikt om te voldoen aan de normen ISO 11092, ASTM F 1868 en GB/T11048-2008.

1.4 Gebruiksomgeving

Het instrument moet worden geplaatst met een relatief stabiele temperatuur en vochtigheid, of in een ruimte met algemene airconditioning. Het zou natuurlijk het beste zijn in een kamer met constante temperatuur en vochtigheid. De linker- en rechterkant van het instrument moeten minimaal 50 cm vrij blijven om de lucht soepel in en uit te laten stromen.

1.4.1 Omgevingstemperatuur en vochtigheid:

Omgevingstemperatuur: 10℃ tot 30℃; Relatieve vochtigheid: 30% tot 80%, wat bevorderlijk is voor de stabiliteit van temperatuur en vochtigheid in de microklimaatkamer.

1.4.2 Stroomvereisten:

Het instrument moet goed geaard zijn!

AC220V±10% 3300W 50Hz, de maximale doorstroom is 15A. Het stopcontact op de voedingsplaats moet bestand zijn tegen meer dan 15A stroom.

1.4.3Er is geen trillingsbron in de buurt, geen corrosief medium en geen binnendringende luchtcirculatie.

1.5 Technische parameters

1. Testbereik thermische weerstand: 0-2000×10-3(m2 •K/W)

De herhaalbaarheidsfout is minder dan: ±2,5% (fabriekscontrole ligt binnen ±2,0%)

(De relevante norm ligt binnen ±7,0%)

Resolutie: 0,1×10-3(m2 •K/W)

2. Testbereik vochtbestendigheid: 0-700 (m2 •Pa / W)

De herhaalbaarheidsfout is minder dan: ±2,5% (fabriekscontrole ligt binnen ±2,0%)

(De relevante norm ligt binnen ±7,0%)

3. Temperatuurinstelbereik van testbord: 20-40 ℃

4. De snelheid van de lucht boven het oppervlak van het monster: standaardinstelling 1m/s (instelbaar)

5. Hefbereik van het platform (monsterdikte): 0-70 mm

6. Instelbereik testtijd: 0-9999s

7. Nauwkeurigheid temperatuurregeling: ± 0,1 ℃

8. Resolutie van temperatuurindicatie: 0,1 ℃

9. Voorverwarmingsperiode: 6-99

10. Steekproefgrootte: 350 mm x 350 mm

11. Afmetingen testbord: 200 mm x 200 mm

12. Externe afmeting: 1050 mm × 1950 mm × 850 mm (L × B × H)

13. Voeding: AC220V ± 10% 3300 W 50 Hz

1.6 Principe Introductie

1.6.1 Definitie en eenheid van thermische weerstand

Thermische weerstand: de droge warmtestroom door een bepaald gebied wanneer het textiel zich in een stabiele temperatuurgradiënt bevindt.

De thermische weerstandseenheid Rct is in Kelvin per watt per vierkante meter (m2·K/W).

Bij het detecteren van de thermische weerstand wordt het monster bedekt op het testbord voor elektrische verwarming, worden het testbord en het omliggende beschermingsbord en de bodemplaat op dezelfde ingestelde temperatuur gehouden (zoals 35 ℃) door elektrische verwarmingsregeling, en de temperatuur sensor verzendt de gegevens naar het besturingssysteem om een constante temperatuur te handhaven, zodat de warmte van de monsterplaat alleen naar boven kan worden afgevoerd (in de richting van het monster) en alle andere richtingen isotherm zijn, zonder energie-uitwisseling. Op 15 mm op het bovenoppervlak van het midden van het monster bedraagt de controletemperatuur 20°C, de relatieve vochtigheid 65% en de horizontale windsnelheid 1 m/s. Wanneer de testomstandigheden stabiel zijn, bepaalt het systeem automatisch het verwarmingsvermogen dat nodig is om het testbord een constante temperatuur te laten behouden.

De thermische weerstandswaarde is gelijk aan de thermische weerstand van het monster (15 mm lucht, testplaat, monster) minus de thermische weerstand van de lege plaat (15 mm lucht, testplaat).

Het instrument berekent automatisch: thermische weerstand, warmteoverdrachtscoëfficiënt, Clo-waarde en warmtebehoud

Opmerking: (Omdat de herhaalbaarheidsgegevens van het instrument zeer consistent zijn, hoeft de thermische weerstand van het blanco bord slechts eens in de drie maanden of een half jaar te worden uitgevoerd).

Thermische weerstand: Rct: (M2·K/W)

Tm ——testbordtemperatuur

Ta ——testen van de temperatuur van de afdekking

Een —— testbordgebied

Rct0——thermische weerstand van blanco bord

H —— testbord elektrische stroom

△Hc— correctie van het verwarmingsvermogen

Warmteoverdrachtscoëfficiënt: U =1/ Rct(W/m2·K)

Clo: CLO=10,155 · U

Warmtebehoud: Q=Q1-Q2Q1×100%

Q1-Geen warmteafvoer van het monster (W/℃)

Q2-Met warmteafvoer van het monster (W/℃)

Opmerking:(Clo-waarde: bij een kamertemperatuur van 21℃, relatieve vochtigheid ≤50%, luchtstroom 10 cm/s (geen wind), zit de testdrager stil en is zijn basaal metabolisme 58,15 W/m2 (50 kcal/m2·h), zich prettig voelen en de gemiddelde temperatuur van het lichaamsoppervlak op 33℃ houden, de isolatiewaarde van de kleding die op dit moment wordt gedragen is 1 Clo-waarde (1 CLO=0,155℃·m2/W)

1.6.2 Definitie en eenheid van vochtbestendigheid

Vochtbestendigheid: de warmtestroom van verdamping door een bepaald gebied onder de voorwaarde van een stabiele waterdampdrukgradiënt.

De vochtbestendigheidseenheid Ret is in Pascal per watt per vierkante meter (m2·Poot).

De testplaat en de beschermplaat zijn beide speciale poreuze metalen platen, die bedekt zijn met een dunne film (die alleen waterdamp kan doordringen, maar geen vloeibaar water). Onder de elektrische verwarming stijgt de temperatuur van het gedestilleerde water dat door het watertoevoersysteem wordt geleverd naar de ingestelde waarde (zoals 35 ℃). Het testbord, het omringende beschermingsbord en de bodemplaat worden allemaal op dezelfde ingestelde temperatuur (zoals 35°C) gehouden door middel van een elektrische verwarmingsregeling, en de temperatuursensor verzendt de gegevens naar het besturingssysteem om een constante temperatuur te handhaven. Daarom kan de waterdamp-warmte-energie van het monsterbord alleen naar boven zijn (in de richting van het monster). Er is geen waterdamp- en warmte-uitwisseling in andere richtingen,

het testbord, het omringende beschermingsbord en de bodemplaat worden allemaal op dezelfde ingestelde temperatuur gehouden (bijvoorbeeld 35°C) door middel van elektrische verwarming, en de temperatuursensor verzendt de gegevens naar het besturingssysteem om een constante temperatuur te handhaven. De waterdamp-warmte-energie van de monsterplaat kan alleen naar boven (in de richting van het monster) worden afgevoerd. Er is geen warmte-energie-uitwisseling met waterdamp in andere richtingen. De temperatuur op 15 mm boven het monster wordt geregeld op 35 ℃, de relatieve vochtigheid is 40% en de horizontale windsnelheid is 1 m/s. Het onderoppervlak van de film heeft een verzadigde waterdruk van 5620 Pa bij 35 ℃, en het bovenoppervlak van het monster heeft een waterdruk van 2250 Pa bij 35 ℃ en een relatieve vochtigheid van 40%. Nadat de testomstandigheden stabiel zijn, bepaalt het systeem automatisch het verwarmingsvermogen dat nodig is om het testbord een constante temperatuur te laten behouden.

De vochtbestendigheidswaarde is gelijk aan de vochtbestendigheid van het monster (15 mm lucht, testbord, monster) minus de vochtbestendigheid van het lege bord (15 mm lucht, testbord).

Het instrument berekent automatisch: vochtbestendigheid, vochtdoorlaatbaarheidsindex en vochtdoorlaatbaarheid.

Opmerking: (Omdat de herhaalbaarheidsgegevens van het instrument zeer consistent zijn, hoeft de thermische weerstand van het blanco bord slechts eens in de drie maanden of een half jaar te worden uitgevoerd).

Vochtbestendigheid: Ret Pm——Verzadigde dampdruk

Pa——Waterdampdruk in de klimaatkamer

H —— Testbord elektrisch vermogen

△Hij: correctiehoeveelheid elektrisch vermogen van het testbord

Vochtdoorlaatbaarheidsindex: imt=s*Rct/RenzZ— 60 blza/k

Vochtdoorlatendheid: Wd=1/(Ret*φTm) g/(m2*h*pa)

φTm — Latente warmte van oppervlaktewaterdamp, wanneerTmeter is 35℃时,φTm=0,627 W*u/g

1.7 Instrumentstructuur

Het instrument bestaat uit drie delen: de hoofdmachine, het microklimaatsysteem, het display en de bediening.

1.7.1Het hoofdgedeelte is uitgerust met een monsterplaat, een beschermplaat en een bodemplaat. En elke verwarmingsplaat is gescheiden door warmte-isolerend materiaal om ervoor te zorgen dat er geen warmteoverdracht tussen elkaar plaatsvindt. Om het monster tegen de omringende lucht te beschermen, wordt een microklimaatafdekking geïnstalleerd. Er zit een transparante organische glazen deur aan de bovenkant en de temperatuur- en vochtigheidssensor van de testkamer is op het deksel geïnstalleerd.

1.7.2 Weergave- en preventiesysteem

Het instrument maakt gebruik van het geïntegreerde weinview-aanraakscherm en bestuurt het microklimaatsysteem en de testhost om te werken en te stoppen door de overeenkomstige knoppen op het scherm aan te raken, controlegegevens in te voeren en testgegevens van het testproces en de resultaten uit te voeren

1.8 Instrumentkarakteristieken

1.8.1 Lage herhaalbaarheidsfout

Het kernonderdeel van de DRK255, het verwarmingsregelsysteem, is een speciaal apparaat dat onafhankelijk is onderzocht en ontwikkeld. Theoretisch elimineert het de instabiliteit van de testresultaten veroorzaakt door thermische traagheid. Deze technologie maakt de fout van de herhaalbare test veel kleiner dan de relevante normen in binnen- en buitenland. De meeste testinstrumenten voor “warmteoverdrachtsprestaties” hebben een herhaalbaarheidsfout van ongeveer ±5%, en ons bedrijf heeft ±2% bereikt. Er kan worden gezegd dat het het mondiale langetermijnprobleem van grote herhaalbaarheidsfouten in thermische isolatie-instrumenten heeft opgelost en het internationale geavanceerde niveau heeft bereikt. .

1.8.2 Compacte structuur en sterke integriteit

De DRK255 is een apparaat dat de gastheer en het microklimaat integreert. Het kan onafhankelijk worden gebruikt zonder externe apparaten. Het is aanpasbaar aan de omgeving en speciaal ontwikkeld om de gebruiksomstandigheden te verminderen.

1.8.3 Realtime weergave van waarden voor “thermische en vochtigheidsweerstand”.

Nadat het monster tot het einde is voorverwarmd, kan het volledige waardestabilisatieproces van de “thermische hitte- en vochtbestendigheid” in realtime worden weergegeven. Dit lost het probleem op van de lange tijd voor het hitte- en vochtbestendigheidsexperiment en het onvermogen om het hele proces te begrijpen.

1.8.4 Sterk gesimuleerd huidzweeteffect

Het instrument heeft een hoge simulatie van het (verborgen) zweeteffect van de menselijke huid, wat anders is dan het testbord met slechts een paar kleine gaatjes. Het voldoet overal op het testbord aan de gelijke waterdampdruk en het effectieve testgebied is nauwkeurig, zodat de gemeten “vochtbestendigheid” dichter bij de werkelijke waarde ligt.

1.8.5 Onafhankelijke meerpuntskalibratie

Vanwege het grote bereik aan thermische en vochtbestendigheidstests kan onafhankelijke meerpuntskalibratie de fout veroorzaakt door niet-lineariteit effectief verbeteren en de nauwkeurigheid van de test garanderen.

1.8.6 De temperatuur en vochtigheid van het microklimaat komen overeen met standaardcontrolepunten

Vergeleken met vergelijkbare instrumenten is het aannemen van de microklimaattemperatuur en -vochtigheid die consistent zijn met het standaardcontrolepunt meer in overeenstemming met de "methodestandaard", en zijn de vereisten voor microklimaatbeheersing hoger.

Voordat u het gebruikt

De beschrijving van de inhoud in deze sectie bevat een snelstartoverzicht, zodat u het sneller begrijpt. Hierin wordt u door de installatie, kalibratie en basisbediening van het instrument geleid. Het wordt aanbevolen dat u dit deel begint te bestuderen nadat u door de vorige inhoud heeft gebladerd.

2.1 Acceptatie en inspectie

Open de doos en haal de hele machine eruit om te controleren op duidelijke schade.

Tel volgens de paklijst, gebruiksaanwijzing en accessoires.

2.2 Installatie

2.2.1Pas de vier voetjes aan om de ingebouwde horizontale bel te centreren om het niveau van het testbord te garanderen.

2.2.2 Bedrading

Sluit het ene uiteinde van de computerkabel aan op de computeraansluiting van het instrument en het andere uiteinde op de computer (optioneel)

2.3 Schakel de stroom in en controleer

Schakel de stroom in en kijk of het display normaal is.

Operatie

3.1 Testmethoden en normen

ISO 11092, ASTM F 1868, GB/T11048-2008

3.2 Voorbereiding vóór aanvang

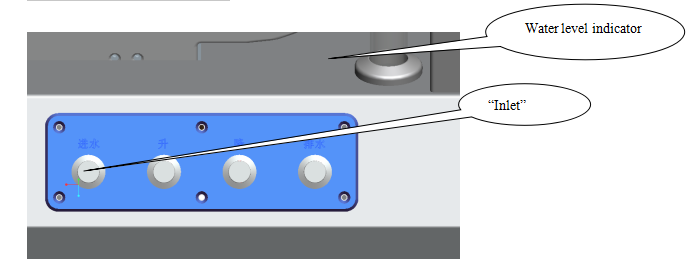

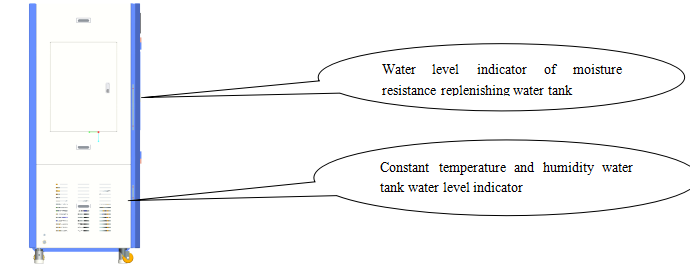

3.2.1Controleer voordat u de machine start of er voldoende water in de waterniveau-indicator van de watertank met constante temperatuur en vochtigheid zit. Als er geen water is, voeg dan eerst water toe. Anders zullen de constante temperatuur en vochtigheid niet werken, zelfs als deze is ingeschakeld. Hoe water toevoegen: Open de voordeur, schroef het roestvrijstalen deksel aan de linkerkant los, neem de accessoiretrechter en giet mineraalwater (gedestilleerd water wordt aanbevolen) om de vochtigheid van het microklimaat aan te passen. Giet het water tot tussen de waterniveau-indicatorlijnen.

3.2.2Controleer of er water in de waterniveau-indicator van de vochtbestendigheidsaanvullende watertank linksboven zit en voer vervolgens de vochtbestendigheidstest uit. Bedieningsmethode: zie punt 3.4.3 [Bevochtigings- en bijvuloperatie en testfilmplaatsing]Opmerking:Deze watertank moet gevuld worden met gedestilleerd water.

3.2.3 Pagina-introductie en parameterinstelling

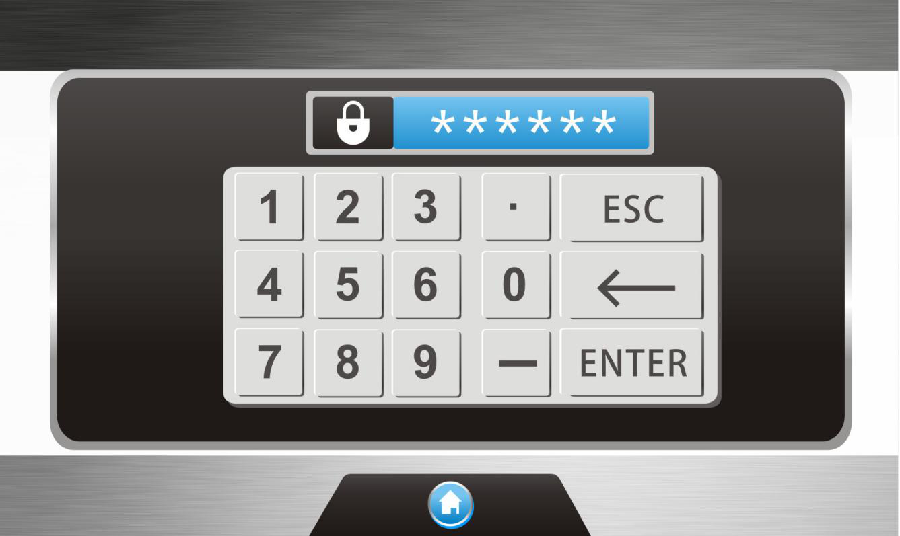

Constante temperatuur- en vochtigheidsinstelling; na het inschakelen van de stroom wordt de volgende aanmeldingsinterface weergegeven:

Klik op de knop “Inloggen” om het wachtwoord in te voeren

Nadat u de juiste invoer heeft ingevoerd, wordt het volgende weergegeven:

De hoofdinterface heeft 4 items: testen, instellen, corrigeren en gegevens.

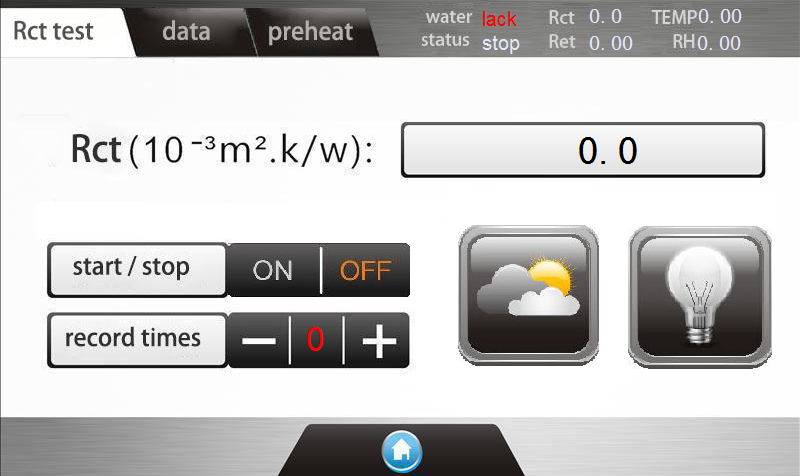

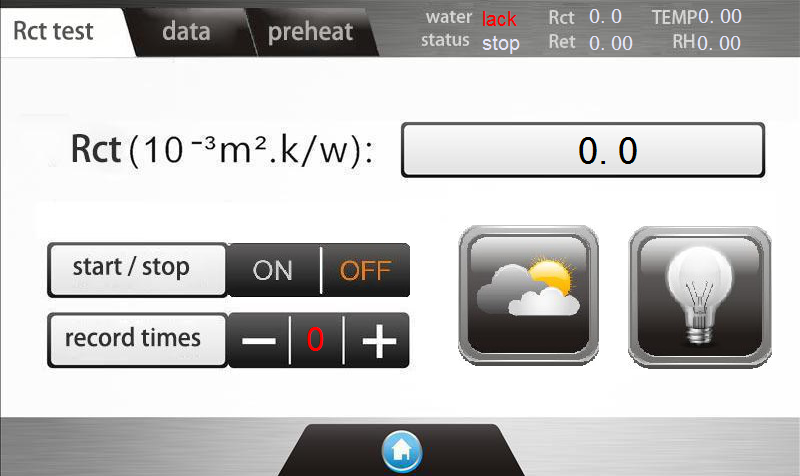

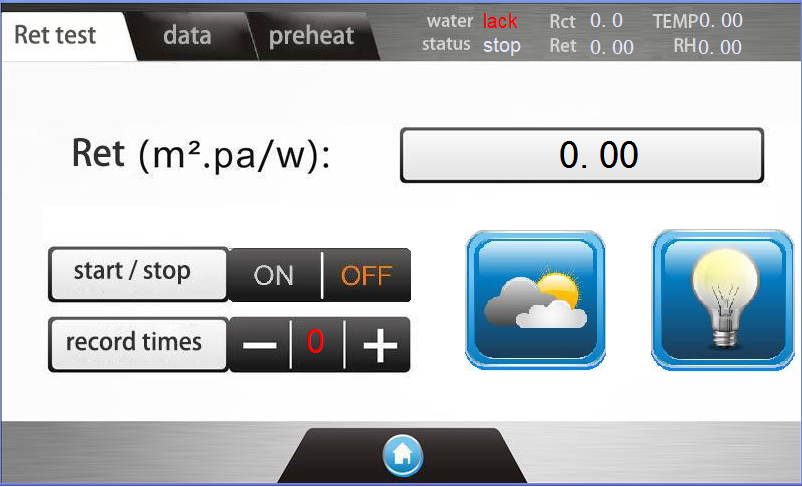

Test: De testinterface wordt gebruikt om het thermische weerstands- of vochtbestendigheidsexperiment in te voeren en om het koelsysteem en de verlichting in of uit te schakelen.

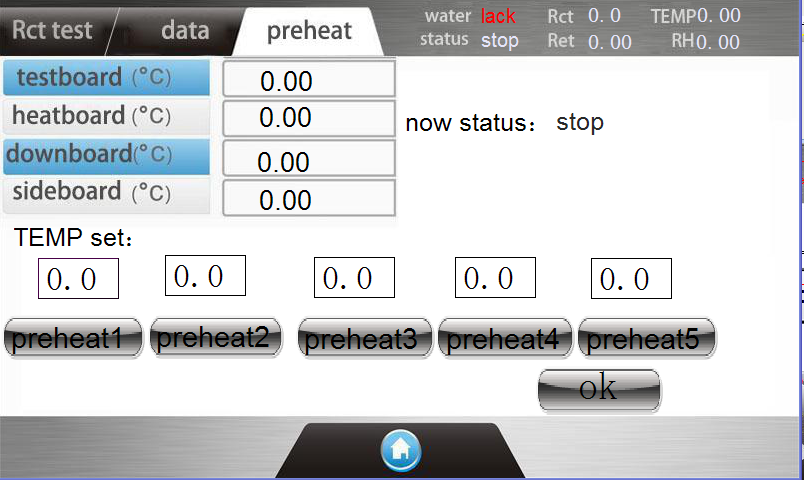

Druk op de koelbedieningsknop in Figuur 305-1 om de koeling aan of uit te zetten, het systeem met constante temperatuur en vochtigheid te starten en de verlichting te regelen; Figuur 305-2 Realtime bedrijfsgegevens van apparatuur; Figuur 305-3 is de voorverwarmingsfunctie van de koude machine;

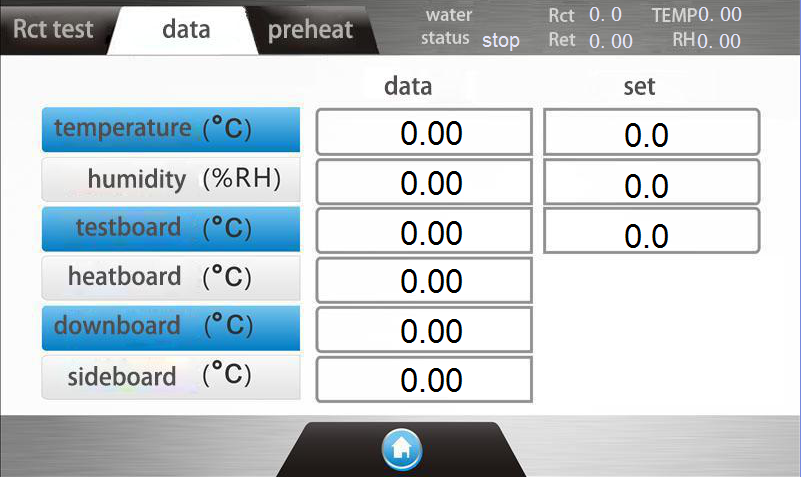

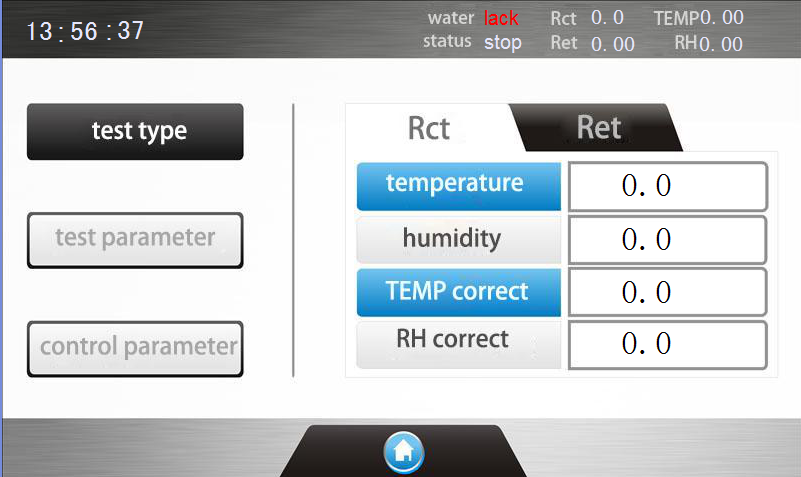

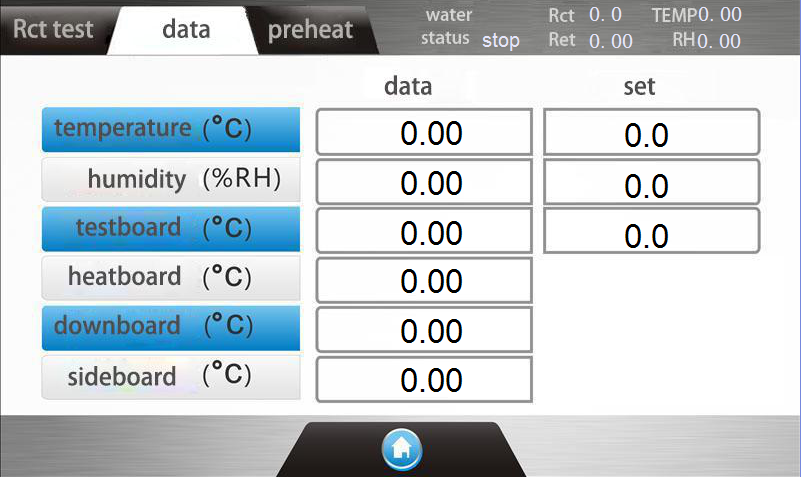

Instelling: het wordt gebruikt om de testparameters en de temperatuur- en vochtigheidsklimaatomgevingsparameters in te stellen

Parameterinstellingen voor temperatuur en vochtigheid:

Bij het selecteren van thermische weerstand stelt het systeem de microklimaattemperatuur automatisch in op 20℃ en de luchtvochtigheid op 65%;

Wanneer u vochtbestendigheid selecteert, stelt het systeem de microklimaattemperatuur automatisch in op 35°C en de luchtvochtigheid op 40%;

Gebruikers kunnen ook andere temperatuur- en vochtigheidsparameters instellen op basis van de werkelijke omstandigheden.

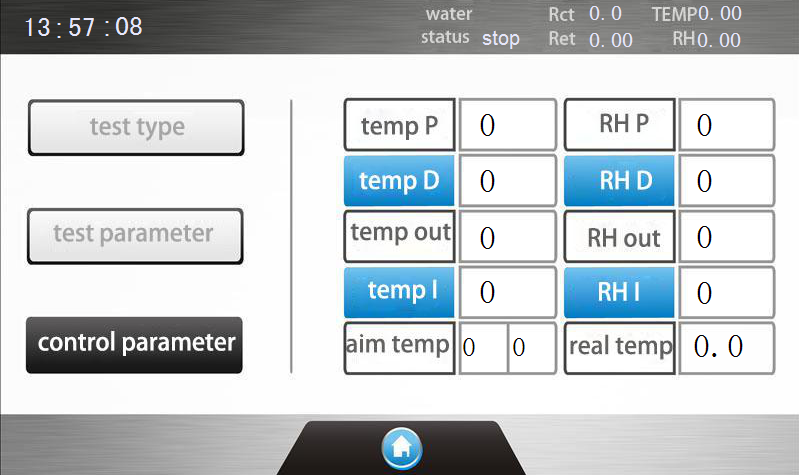

Parameterinstellingen voor temperatuur- en vochtigheidsregeling in het magazijn:

Interface voor het instellen van parameters voor temperatuur- en vochtigheidsregeling. Dit deel van de parameter is ingesteld voordat het de fabriek verliet. De gebruiker hoeft dit item over het algemeen niet in te stellen. Indien nodig kan de fabrieksprofessional dit instellen.

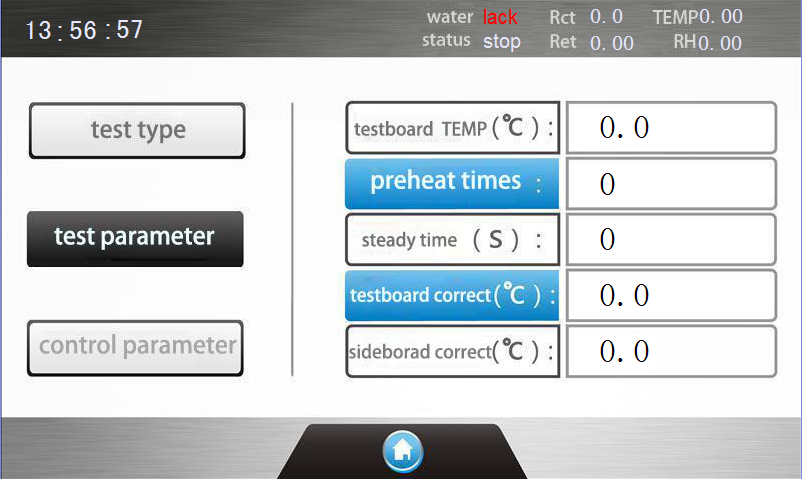

Parameterinstelling thermische en vochtbestendigheid:

Volgens de norm is de temperatuur van het testbord ingesteld op 35 ℃, is de voorverwarmingscyclus over het algemeen 6 keer en is de testtijd 600 seconden (dit is de conventionele standaardinstelling, zoals de eerste test van het monster of de test van een dikker monster).

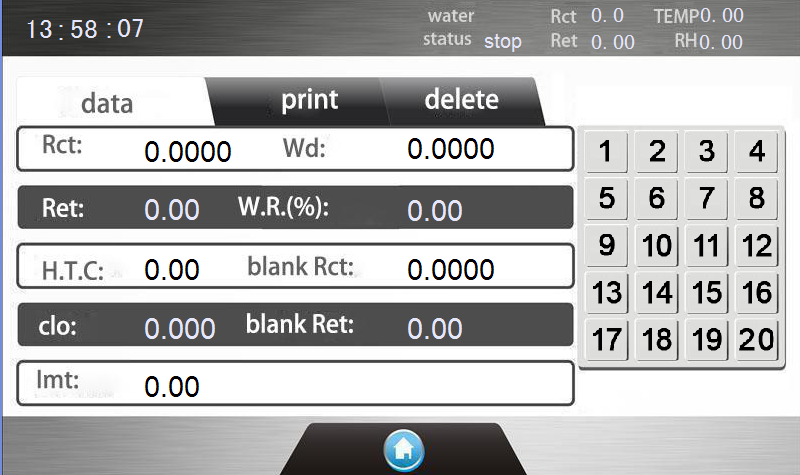

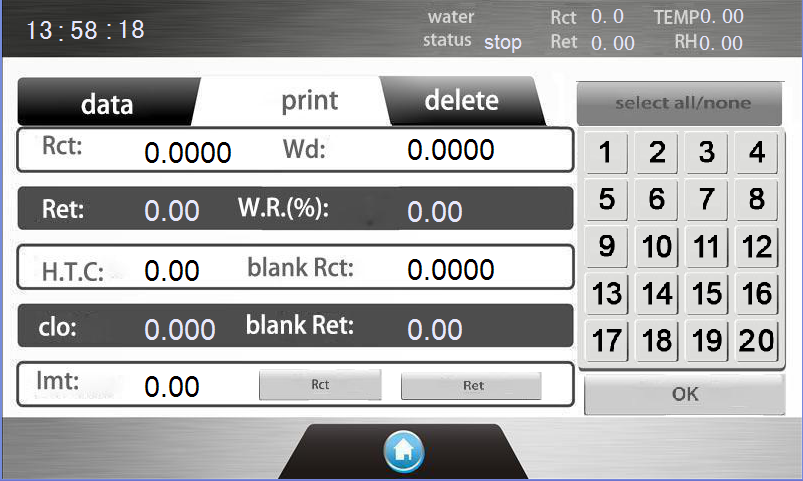

Afdrukken: wordt gebruikt om gegevens op te vragen en af te drukken, en om records te verwijderen

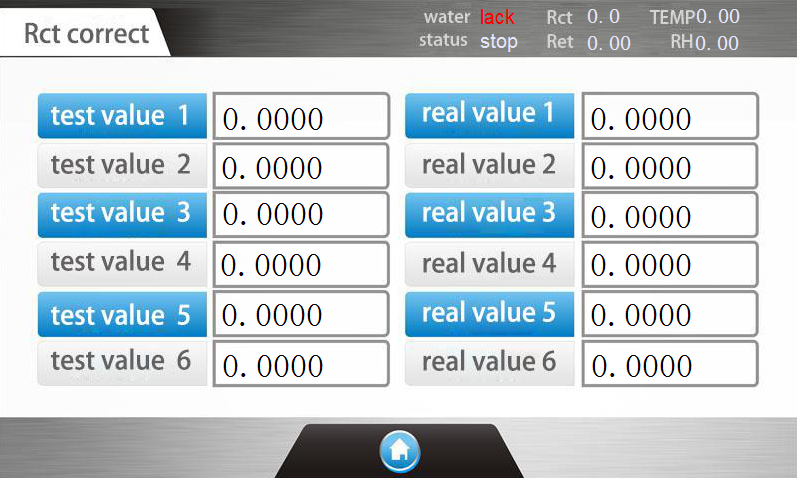

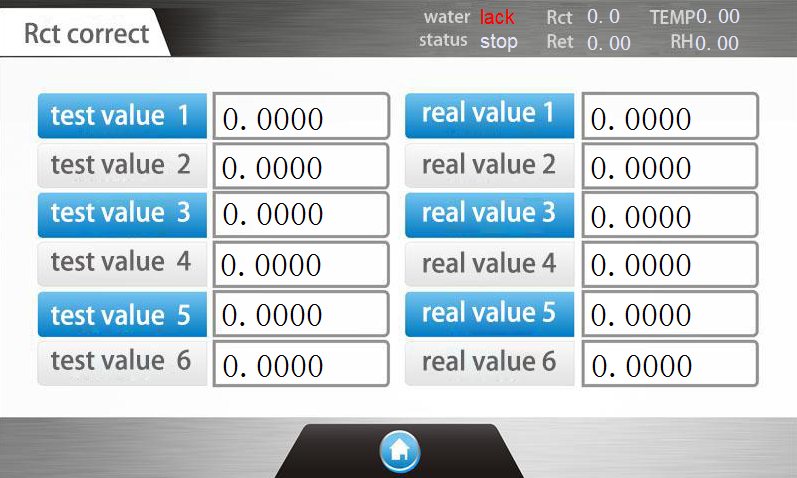

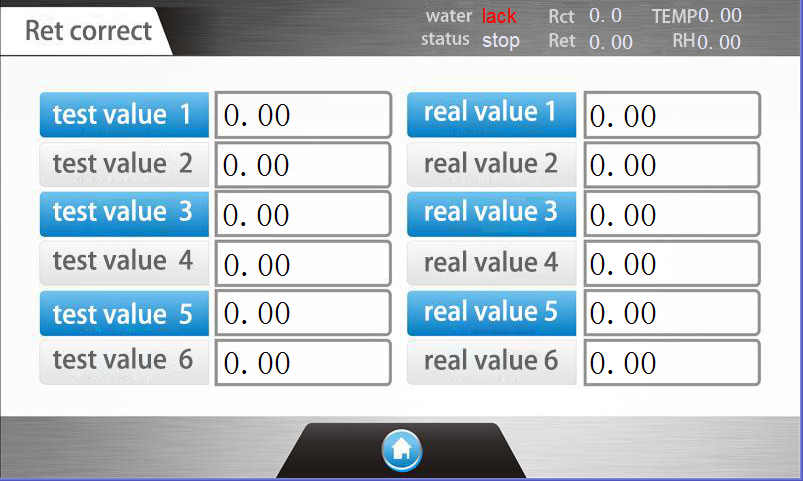

Rct Correct: gebruikt om de thermische weerstandsgegevens te kalibreren

3.3 Voer de thermische weerstandswerking uit

Controleer eerst of het testbord volledig droog is (indien nat, zie 3.4.9 Bediening).

3.3.1 Machine voorverwarmen

Na het inschakelen van de stroom moet de hele machine ongeveer 45 minuten worden voorverwarmd, waarbij een middeldikke stof op de geperforeerde plaat wordt geplaatst. Wanneer de testplaat een temperatuur van 35°C bereikt, wordt het weefsel eruit gehaald en vervolgens wordt waargenomen dat de temperatuur van de verwarmingsplaat en de bodemplaat ongeveer 35,2°C bereikt om het afkoelen te voltooien. Nadat de machine is voorverwarmd, kan het testmonster (of standaardmonster) op de testbank worden geplaatst.

3.3.2 Instelling thermische weerstand Zie Figuur 309

Stel de parameters in de parameterinstelling in en druk op “Test” om de “thermische weerstand”-test te openen

De testinterface wordt weergegeven zoals weergegeven in Afbeelding 314:

3.3.3 Test met blanco plaat voor thermische weerstand

Vóór het testen mag er geen thermische weerstand van het monster zijn: thermische weerstand van de blanco plaat.

De thermische weerstand van de blanco plaat is de thermische weerstand van het instrument zelf zonder het monster.

In de interface “thermische weerstand werking” selecteert u “testtijden” op 0 en drukt u op “start” om de “thermische weerstand blanco plaattest” uit te voeren. Testvolgorde: voorverwarmen-stabiel-test-stop (verkrijg de thermische weerstand van het blanco bord en sla deze automatisch op)

Opmerking:Het wordt aanbevolen om “Thermische weerstand van blanco bord” één keer in maart tot juni uit te voeren. Omdat de herhaalbaarheidsfout van de lege bordtest van dit instrument vrij klein is, is het niet nodig om de thermische weerstand van het blanco bord elke dag te starten.

3.3.4 Thermische weerstandstest

In de interface "thermische weerstandswerking".

Nadat u aan het verzoek van 3.3.1 hebt voldaan, plaatst u het monster op het oppervlak van de geperforeerde plaat, past u de knop "op en neer" aan de voorkant van de testbank in de testkamer aan en bedekt u de vier zijden van de metalen houder, wanneer de metalen houder bevindt zich precies in de horizontale positie. Leg het plexiglas deksel neer, sluit de deur van het instrument, druk op de “start”-knop en het instrument zal automatisch werken.

De lopende volgorde: voorverwarmen-stabiel-test-stop, weergave van de eerste thermische weerstand en andere indicatoren.

Opmerking:Als de gebruiker na het weergeven van “stabiel” denkt dat de gegevens geloofwaardig zijn en niet verder hoeft te testen, kunt u op de “stop”-knop drukken. Het instrument zal de weergegeven thermische weerstandswaarde als testresultaat behouden.

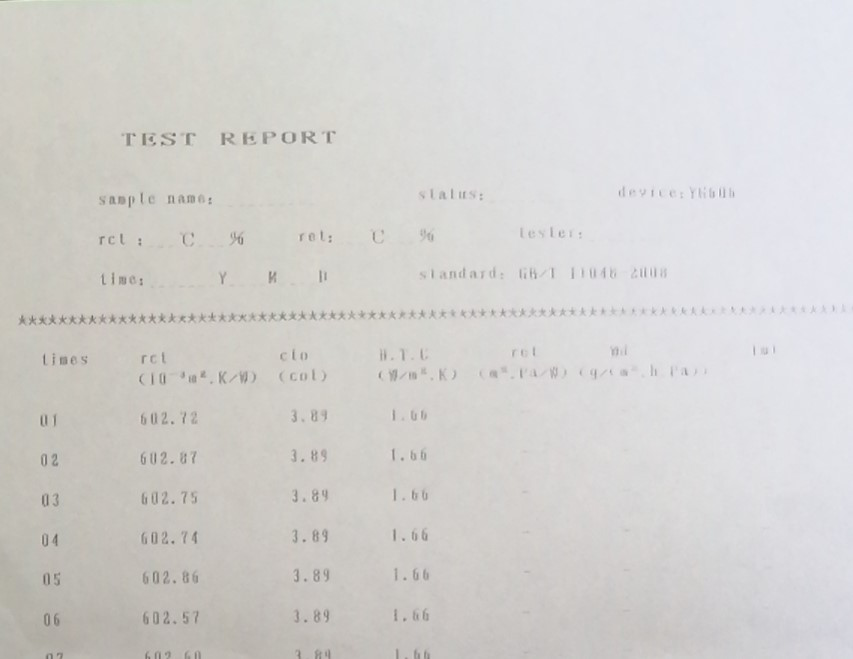

Wijzig de sample, druk op 2 voor de “recordtijden” om de tweede sample te testen, enzovoort. Het testrapport kan na 3 tests volgens de methodestandaard worden afgedrukt.

3.3.5 Thermische weerstand bekijken, afdrukken en verwijderen

Druk op “Print” om de interface “Data Query and Print” weer te geven, zoals weergegeven in Figuur 317

Druk nogmaals op de knop “OK” en het instrument drukt automatisch het testrapport voor de thermische weerstand af, zoals weergegeven in Afbeelding 318.

Schakel over naar de verwijderinterface, selecteer het record dat u wilt verwijderen en druk vervolgens op "OK". De momenteel geselecteerde testgegevens worden verwijderd en de positie ervan wordt vervangen door de volgende testgegevens.

3.3.6 Kalibratie van thermische weerstand

Het wordt aanbevolen om dit te doen bij een nieuwe machine, of eens in de zes maanden gekalibreerd, en wanneer de waarde abnormaal is.

3.3.6.1 Plaats het standaardmonster van de spons (standaardmonster met nominale thermische weerstandswaarde), meegeleverd in de instrumentaccessoires, in de testbank

3.3.6.2 Controleer de testresultaten en standaardresultaten op de kalibratiepagina voor thermische weerstand om er zeker van te zijn dat alle gegevens nul zijn.

3.3.6.3 Selecteer in de thermische weerstandstestinterface “record time 1” en druk op de knop “Start”.Opmerking:U moet ook voldoen aan clausule 3.3.1 voordat u op de knop "Start" drukt.

Tijdens de thermische weerstandstest wordt in de rechterbovenhoek van dezelfde pagina eerst “Preheat”, “Stable”, “Test”, “Stop” en “record time 1” weergegeven, het einde van de test.

3.3.6.4 Plaats vervolgens de standaardmonsters van andere diktes in de spons en meet de testresultaten van "recordtijd 12" en "recordtijd 3" zoals in 3.3.6.1 tot 3.3.6.3.

3.3.6.5 Voer de gemeten thermische weerstandswaarden van standaardsponsmonsters van verschillende diktes in de overeenkomstige items van "Testresultaten" in, en voer de "standaardgegevenswaarden" van de overeenkomstige standaardmonsters in de overeenkomstige items van "Standaardresultaat" in.

De gebruiker kan ook slechts één of twee diktestandaarden selecteren voor kalibratie, en voor de rest "0" invoeren. Opmerking: Voer in de interface "Thermische weerstandskalibratie" de gemeten standaardmonstergegevens van de spons in, van klein naar groot, in volgorde van testresultaten 1, 2, 3 en standaardresultaten 1, 2, 3.

Druk op "Return" om de interface te verlaten en de kalibratie is voltooid.

Opmerking: Wijzig de gegevens in de thermische weerstandskalibratie op normale momenten niet gemakkelijk. Het is het beste om een kopie op andere plaatsen te bewaren om te voorkomen dat de kalibratiegegevens verloren gaan.

De gebruiker kan ook slechts één of twee diktestandaarden selecteren voor kalibratie, en voor de rest “0” invoeren.Opmerking:Voer in de interface "Thermische weerstandskalibratie" de gemeten standaardmonstergegevens van de spons in, van klein naar groot, in volgorde van testresultaten 1, 2, 3 en standaardresultaten 1, 2, 3.

Druk op “Return” om de interface te verlaten en de kalibratie is voltooid.

Opmerking:Wijzig de gegevens in de thermische weerstandskalibratie op normale momenten niet gemakkelijk. Het is het beste om een kopie op andere plaatsen te bewaren om te voorkomen dat de kalibratiegegevens verloren gaan.

3.3.7 Toepasbare monsters voor thermische weerstand

Dit instrument is niet beperkt tot de thermische weerstandsdetectie van textiel, maar kan worden toegepast op de thermische weerstandsdetectie van verschillende plaatmaterialen.

3.4 Voer de vochtbestendigheidsmodus uit

3.4.1 Machine voorverwarmen

Na het inschakelen van de stroom moet de hele machine ongeveer 60 minuten worden voorverwarmd. Gedurende deze periode moet ervoor worden gezorgd dat de 3.4.3 bevochtigings- en wateraanvullingsoperatie en de testfilmplaatsing zijn voltooid. Plaats een stof van gemiddelde dikte op de poreuze plaat en haal de stof eruit wanneer de testplaat 35 ℃ bereikt. Observeer vervolgens de temperatuur van de verwarmingsplaat en de temperatuur van de bodemplaat tot ongeveer 35,2, voltooi het voorverwarmen van de koude machine, u kunt de testmonster in de testbank.

3.4.2Vochtweerstand instelling

Druk op de knop "Instellingen" en druk op "Parameterinstelling hitte- en vochtigheidsweerstand" om de 309-interface weer te geven.

3.4.3 Bevochtiging en wateraanvulling

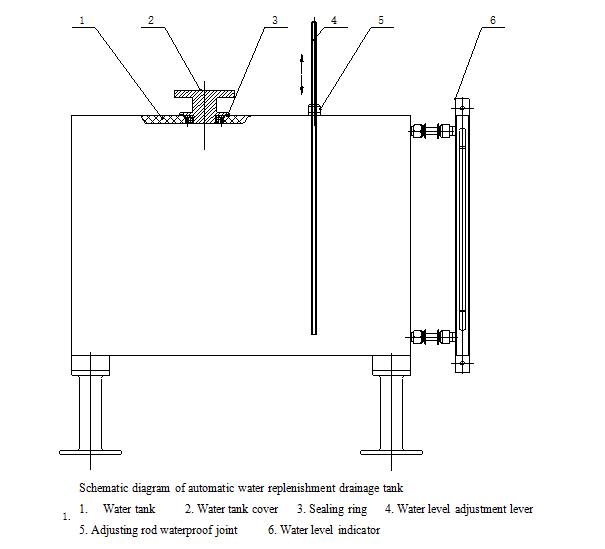

Controleer of er water in de automatische wateraanvultank zit. Als er geen water is, open dan het kleine deurtje aan de linkerkant van het instrument, schroef het deksel van het waterreservoir 2 los, steek vervolgens de waterniveau-indicatorstaaf 4 in de bodem van het waterreservoir en draai de waterdichte moer van de stelstang 5 vast en haal de trechter uit de accessoires, giet dangedistilleerdwater in de opening van het waterreservoir, plaats het waterniveau tussen de rode lijnen van de waterniveau-indicator 6 en draai vervolgens het deksel van het waterreservoir vast.

Druk op de knop “Waterinlaat” zoals weergegeven in Figuur 323, maak de waterdichte connector van de stelstang een beetje los en trek de stelstang voor het waterniveau langzaam omhoog. Het water in de bijvultank stroomt automatisch in het testlichaam. Observeer de waterniveau-indicator aan de rechterkant van de testbank en test. Als u het oppervlak van de poreuze plaat met uw hand aanraakt en er vocht naar buiten komt, kunt u de hendel voor het aanpassen van het waterniveau stoppen om deze omhoog te trekken en de waterdichte connector vast te draaien .

Plaatsing van de testfilm: neem een testfilm uit het opzetstuk, scheur de beschermfilm af en gebruik de elastische film om te testen. Verdeel het over het oppervlak van de poreuze plaat. Neem het wattenblok in het opzetstuk om de film glad te maken en de film glad te maken. Verwijder de luchtbellen tussen de platen, neem vervolgens de rubberen strip uit het opzetstuk en bevestig de film in de omtreksrichting op het testlichaam.

3.4.4 Vochtbestendigheid blanco plaattest

Voordat het instrument het monster detecteert, moet er “geen monstervochtbestendigheid” zijn: de natte weerstand van het blanco bord.

De vochtbestendigheid van de blanco plaat verwijst naar de vochtbestendigheid van het instrument zelf als er alleen een film is.

Selecteer “opnametijd 0” en druk op “Start” om de “vochtbestendigheidstest van blanco bord” uit te voeren.

Testproces vochtbestendigheid: voorverwarmen-stabiel-test-stop (verkrijg de vochtbestendigheid van het lege bord en sla het automatisch op)

3.4.5 Vochtbestendigheidstest

In de interface voor vochtbestendigheid (kan worden uitgevoerd nadat de temperatuur van de drie platen de 3.4.1-clausule heeft bereikt)

Selecteer 1 voor de opnametijd (dwz monster 1).

Nadat het instrument aan de vereisten van 3.4.1 voldoet, plaatst u het testmonster op het bovenoppervlak van de film, drukt u op de knop "omhoog, omlaag" en bedekt u de vier zijden van de metalen krimp. Wanneer de metalen krimp in de horizontale positie staat, plaatst u de plexiglasafdekking neer. Sluit de deur van het instrument en druk op de knop "Start". Het instrument zal automatisch werken. De loopvolgorde is: opwarmen-stabiliteit-test-stop en geeft de eerste vochtbestendigheid en andere indicatoren weer.

Verander het monster; druk op 2 voor de recordtijd om het tweede monster te testen, de methode is hetzelfde als hierboven, enzovoort. Het vochtbestendigheidstestrapport kan na 3 tests volgens de methodestandaard worden afgedrukt.

3.4.6 Vochtbestendigheid bekijken en afdrukken

De vochtbestendigheid moet worden gekalibreerd. De stappen zijn vergelijkbaar met de kalibratie van de thermische weerstand.

3.4.7 Vochtbestendigheid toepasselijke monsters

Dit instrument is niet beperkt tot de vochtbestendigheidsdetectie van textiel, het is ook geschikt voor de vochtbestendigheidsdetectie van verschillende plaatmaterialen, maar het heeft geen zin om de vochtbestendigheid van ondoordringbare objecten te detecteren, omdat de waarde van de vochtbestendigheid oneindig is.

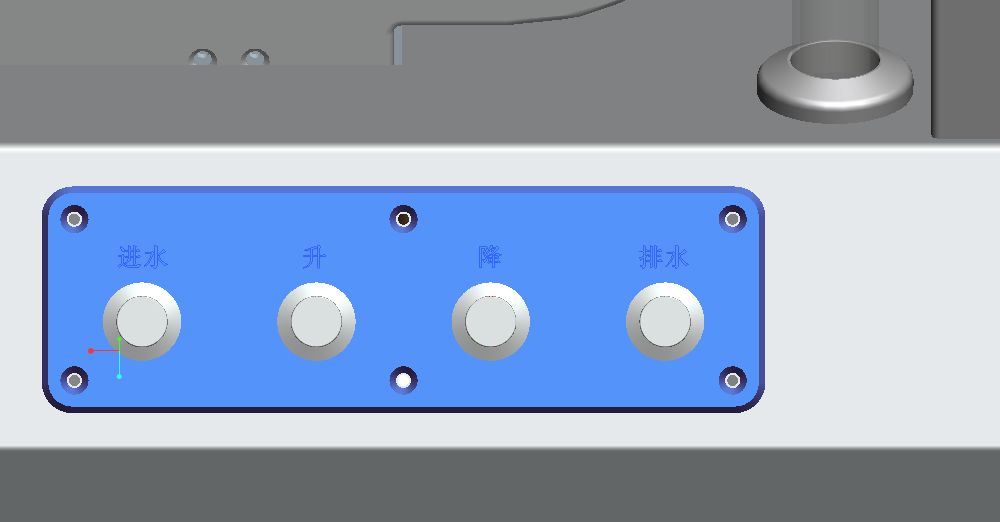

3.4.8Conversie van vochtbestendigheid en thermische weerstandstest

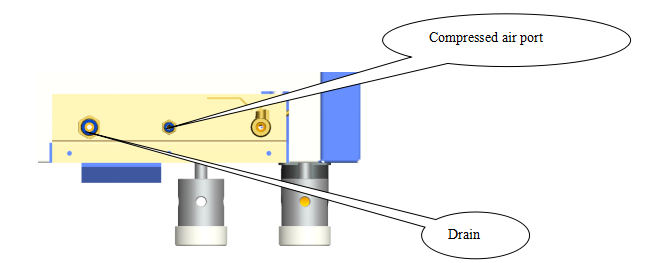

Sluit aan de linkerkant van het instrument, zoals weergegeven in Afbeelding 327, de perslucht aan, plaats een opvangbak onder de afvoer en druk vervolgens op de knop “Aftappen” in de testkamer, zoals weergegeven in Afbeelding 317. Druk doorgaans op 6 Ongeveer 8 keer (één keer na het horen van een "klik"), wordt het water automatisch afgevoerd en wordt vervolgens de temperatuur van het testbord ingesteld op 40 ℃, en gedurende 1 uur uitgevoerd (daarna, als het testbord en het beschermingsbord zijn nog steeds als er als er vocht is, kan de tijd op passende wijze worden verlengd). Wanneer u deze handeling uitvoert, mag er geen monster- of vochtbestendigheidstestfilm op het testoppervlak liggen.

lPersluchtpoort

4.1 Monstervochtigheidscontrole: de monsters en proefmonsters moeten gedurende 24 uur onder de gespecificeerde standaard atmosferische omstandigheden voor vochtigheidscontrole worden geplaatst.

4.2 Monsterhoeveelheid en -grootte: Neem drie monsters voor elk monster, de grootte van het monster is 35×35 cm en het monster moet vlak en kreukvrij zijn.

4.3 Vereisten voor plaatsing van het monster: De voorkant van het monster wordt plat op het testbord gelegd en alle zijkanten van het testbord zijn bedekt.

lBetekenis van thermische en vochtbestendigheid

5.1Thermische weerstand is een karakterisering van de warmteoverdrachtsprestaties van materialen. Het is een van de meest fundamentele indicatoren voor het testen van textiel. Vanwege de drie basisfuncties van kleding (warmtebehoud, lichaamsbescherming en zelfexpressie) is het belangrijkste om warm te blijven. Als er vandaag de dag geen kleding is, kan de bescherming van de mens niet overleven. Ten tweede hebben verschillende regio's en seizoenen verschillende thermische vereisten. Thermische weerstand kan een basis vormen voor mensen om te kiezen welk soort stof, wat het belang aantoont van het detecteren van thermische weerstand.

5.2Vochtbestendigheid is een indicator die het vermogen van materialen weerspiegelt om vocht door te laten. Met de verbetering van de levensstandaard van mensen worden er hogere eisen gesteld aan het draagcomfort, omdat een volwassene elke dag door de huid gaat, zelfs als er geen zweet is (aanzienlijk zweet). Het capillair voert waterdamp af (verborgen zweet genoemd), 30- 70 g/dag*persoon. Dan moet het grootste deel van dit vocht via kleding worden doorgegeven. Pas als het vermogen van het kledingmateriaal om vocht door te laten deze waarde overschrijdt, kunnen mensen zich prettig voelen. Om deze reden is het belangrijker om de vochtbestendigheid te detecteren.

lTechnische ondersteuning

6.1 Foutidentificatie

A、 Geen weergave op het opstartscherm

- Controleer of de stroom is ingeschakeld

- Controleer of de voeding van het display is aangesloten

- Controleer of de voeding van het display is aangesloten

B. Constante temperatuur en vochtigheid kunnen niet werken

- Het waterniveau in de kofferbakinterface is geel. Voeg water toe

- Controleer of de verbindingsleiding tussen de besturingskaart en de aandrijfkaart goed is aangesloten

- Controleer of de druk van de koelcompressor hoger of lager is dan de ingestelde druk

C、Constante temperatuur en vochtigheid, lage testkamertemperatuur

- Controleer of de luchtverwarmingsbuis normaal kan worden verwarmd;

- Controleer het solid-state relais dat de luchtverwarmingsbuis aandrijft.

D、 Temperatuur- en vochtigheidswerking, lage luchtvochtigheid in de testkamer

- Controleer of de verwarmingsleiding van de watertank normaal kan worden verwarmd

- Controleer het solid-state relais dat de verwarmingsleiding van de watertank aandrijft

E、 Geen temperatuurweergave op testbord, verwarmingsbord of onderkant

1. Of de temperatuursensor is doorgebrand

2. Het contact van de connector is niet goed, sluit deze opnieuw aan.

F. Het testbord, het verwarmingsbord of de bodemplaat kunnen niet of langzaam opwarmen

1. Controleer of de drie schakelende voedingen normaal van stroom worden voorzien;

2. Controleer het regelcircuit van de verwarming om te zien of er een slecht contact is met de indirecte stekker.

6.2 Onderhoud

A. Kom niet in botsing met verschillende onderdelen tijdens het transport, de installatie, de aanpassing en het gebruik van het instrument om mechanische schade te voorkomen en de testresultaten te beïnvloeden.

B. Het bedieningspaneel van het instrument is een vloeibaar kristal en een aanraakscherm, dit zijn gemakkelijk beschadigde onderdelen. Gebruik tijdens het gebruik geen andere harde voorwerpen om uw vingers te vervangen. Druppel geen organische oplosmiddelen op het aanraakscherm om verkorting van de levensduur te voorkomen.

C. Zorg voor een goede stofdichte behandeling na elk gebruik van het instrument en ruim het stof op tijd op.

D. Als het instrument niet goed functioneert, vraag dan een professional om reparatie of reparatie onder begeleiding van een professional.

lVeelvoorkomende problemen

7.1 De kwestie van de detectietijd

Detectietijd is voor iedereen een grote zorg en ik hoop altijd snel en accuraat te zijn. Omdat de vorige norm de verhouding voorschrijft van de vijf cycli van in- en uitschakeltijd voor elk monster na 30 minuten voorverwarmen om het resultaat te berekenen, duurt het ongeveer een uur om één gegevens te testen. Er is zo'n vooropgezet concept dat ik altijd het gevoel heb dat de huidige testtijd te lang is. De voorverwarmingstijd in de huidige methodenorm benadrukt de noodzaak om een stabiele toestand te bereiken, in plaats van de vorige vaste tijd. Dit is met een reden. Omdat het thermische weerstandsbereik van textiel groot is, moet het aan de ene kant 35°C en aan de andere kant 20°C bereiken. De tijd die nodig is voor een stabiele toestand is anders. Het duurt bijvoorbeeld minimaal 2 uur voordat jassen een stabiele toestand bereiken, terwijl het bij donsjassen langer duurt. Aan de andere kant absorberen de meeste textielsoorten vocht. Hoewel het monster vooraf is aangepast en uitgebalanceerd, is de staat van de test veranderd. De temperatuur van de eerste is 20℃ en de luchtvochtigheid is 65%, terwijl de laatste 35℃ aan de ene kant en 20℃ aan de andere kant is. Ook de vochtterugwinning van het monster na de balans verandert. Wij hebben een vergelijkende test gedaan. Het gewicht van de eerste van hetzelfde monster is groter dan de eerste. Iedereen weet dat het lang duurt om de vochtterugwinning van textiel weer in evenwicht te brengen. Daarom kan de tijd voor het detecteren van thermische weerstand niet kort zijn.

Het duurt ook lang voordat het monster tijdens de vochtbestendigheidstest de isotherme en ongelijke waterdruk bereikt.

Hetzelfde geldt voor de tijd die soortgelijke vreemde instrumenten nodig hebben om “thermische en vochtbestendigheid” te detecteren, zie de bijlage.

7.2 De kwestie van de steekproefomvang

De omvang van de steekproef is altijd beter. Bij de thermische weerstandstest is dit niet het geval. Het is alleen correct vanuit de vertegenwoordiger van de steekproef, maar de tegenovergestelde conclusie kan uit het instrument worden getrokken. Het formaat van het testbord is groter en de verwarming is uniformiteit is een probleem. De nieuwe norm vereist een windsnelheid van 1 m/s. Hoe groter de maat, hoe groter het snelheidsverschil tussen de luchtinlaat en de luchtuitlaat, en de stijging van de temperatuur van de luchtinlaat en de temperatuur van de luchtuitlaat. Uit de ontwikkeling van normen in binnen- en buitenland kunnen we zien dat de oude norm grotendeels 250 mm2 bedraagt en de nieuwe norm 200 mm2. Japanse KES gebruikt 100 mm2. Daarom zijn wij van mening dat 200 mm2 geschikter is voor de effectieve oppervlakte onder het uitgangspunt dat aan de methodenormen moet worden voldaan.

7.3 Of de insteltemperatuur gerelateerd is aan de thermische weerstandswaarde

Over het algemeen heeft de insteltemperatuur geen relatie met de thermische weerstandswaarde.

De thermische weerstandswaarde houdt verband met de oppervlakte van het monster, het temperatuurverschil tussen de twee zijden en het vermogen dat nodig is om de stabiele toestand te behouden.

Rct

Zodra het gebied van het testbord is bepaald, mag de grootte ervan niet veranderen. Zolang de temperatuur aan beide uiteinden constant is, is het niet moeilijk om het vermogen te meten dat nodig is om de temperatuur constant te houden. Het is duidelijk dat de gebruikte temperatuur niet relevant is, zolang de gebruikte temperatuur de eigenschappen van het gemeten object niet verandert. kan. Uiteraard respecteren wij de norm en hanteren wij 35℃.

7.4 Gedetecteerd indexprobleem

Waarom schaft de nieuwe standaard het hittebehoudpercentage af en neemt de index van thermische weerstand over? We kunnen het volgende weten uit de oorspronkelijke formule voor het behoud van warmte:

Q1-Geen warmteafvoer van het monster (W/℃)

Q2-met monsterwarmteafvoer (W/℃)

Met de verbetering van de thermische prestaties neemt Q2 lineair af, maar de thermische isolatiewaarde Q stijgt zeer langzaam. Bij feitelijk gebruik wordt de thermische isolatiewaarde van een tweelaagse jas en eenlaagse jas slechts een klein beetje verhoogd, niet verdubbeld. Dit is een formuleontwerp. Daarom is het redelijk om deze indicator internationaal af te schaffen. Ten tweede is de thermische weerstand erg handig in gebruik en wordt de waarde lineair toegevoegd. De eerste laag is bijvoorbeeld 0,085 m2·K/W en de tweede verdieping 0,170 m2·K/W.

De relatie tussen thermische weerstand en isolatiewaarde:

Rct=A/Q2-Rct0 A: testgebied

Volgens de formule verandert de thermische weerstand afhankelijk van de verandering van Q2.

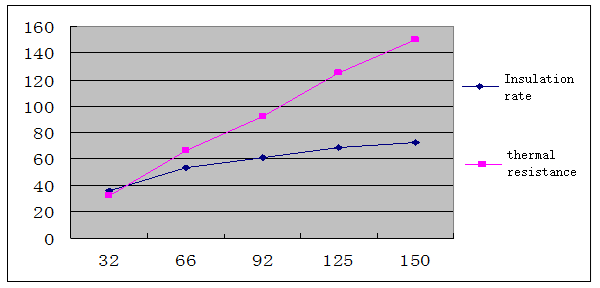

De volgende voorbeelden van testgegevens voor thermische weerstand:

| Testtijden | 1 | 2 | 3 | 4 | 5 | Blanco thermisch |

| Gegevens over thermische weerstand(10-3m2·K/W) | 32 | 66 | 92 | 125 | 150 | 58 |

A bedraagt 0,04 m2en de Q2 zou zijn:

| Testtijden | 1 | 2 | 3 | 4 | 5 | Gegevens over thermische weerstand |

| Gegevens over thermische weerstand 10-3m2·K/W) | 32 | 66 | 92 | 125 | 150 | 58 |

| Q2(W/℃) | 0,4444 | 0,3226 | 0,2667 | 0,2186 | 0,1923 |

|

Q1 is Geen warmteafvoer van het monster, Q1=A/Rct0=0,04/58*1000=0,6897

| Testtijden | 1 | 2 | 3 | 4 | 5 | Gegevens over thermische weerstand |

| Thermische weerstand(10-3m2·K/W) | 32 | 66 | 92 | 125 | 150 | 58 |

| Q2(W/℃) | 0,4444 | 0,3226 | 0,2667 | 0,2186 | 0,1923 |

|

| Isolatiegraad (%) | 35.57 | 53.22 | 61.33 | 68.31 | 72.12 |

|

Volgens de gegevens, het curvediagram van thermische weerstand en isolatiesnelheid:

Hieruit kan worden opgemaakt dat naarmate de thermische weerstand groter wordt, de mate van warmtebehoud de neiging heeft vlak te zijn. Dat wil zeggen dat wanneer de thermische weerstand groot is, het moeilijk is om aan te geven dat de mate van warmtebehoud echt groot is.

7.5 Kalibratie van het instrument en standaard monsterproblemen

De verificatie van instrumenten voor thermische en vochtbestendigheid is een groot probleem geworden. Als de temperatuur van de bodemplaat moet worden gemeten, kan deze niet worden gedetecteerd omdat het instrument verzegeld is. Er zijn te veel factoren die de testresultaten beïnvloeden. De eerdere verificatiemethoden zijn ingewikkeld en hebben het probleem niet opgelost. Het is bekend dat de fluctuatie van de testresultaten van het thermische isolatie-instrument een onbetwistbaar feit is. Volgens onze langetermijnverkenning zijn wij van mening dat het "standaardmonster" wordt gebruikt om de "thermische weerstandsmeter" te verifiëren. "Het is handig en wetenschappelijk.

Er zijn twee soorten standaardmonsters. De ene is het gebruik van textiel (platbinding van chemische vezels) en de andere is spons.

Hoewel textiel niet gespecificeerd is in binnenlandse en buitenlandse normen, wordt duidelijk de meerlaagse superpositiemethode gebruikt om het instrument te kalibreren.

Na ons onderzoek zijn wij van mening dat het niet redelijk is om de superpositiemethode te gebruiken, vooral niet de superpositie van textiel. Iedereen weet dat nadat het textiel over elkaar heen is gelegd, er gaten in het midden zijn en dat er nog steeds lucht in de opening zit. De thermische weerstand van statische lucht is meer dan tweemaal de thermische weerstand van welk textiel dan ook. De grootte van de opening is groter dan de dikte van het textiel, wat betekent dat de thermische weerstand die door de opening wordt gegenereerd, niet klein is. Bovendien is de overlapafstand voor elke test verschillend, wat moeilijk te corrigeren is, wat resulteert in een niet-lineaire stapeling van standaardmonsters.

De spons heeft de bovenstaande problemen niet. De standaardmonsters met verschillende thermische weerstanden zijn integraal en niet over elkaar heen gelegd, zoals 5 mm, 10 mm, 20 mm, enz. Uiteraard wordt het gebruikte materiaal in zijn geheel afgesneden, wat als homogeen kan worden beschouwd (nu is de spons uniform. Geslacht is goed) Om uit te leggen dat de belletjes in de spons homogeen zijn, verwijst het bovenstaande naar de extra opening tussen de lagen.

Na veel experimenten is spons een erg handig en praktisch materiaal. Het wordt aanbevolen dat de standaard focuseenheid dit overneemt.

Bijlage

Referentietijd testen

| Voorbeeldvariëteit | Thermische weerstandstijd (min) | Vochtbestendigheidstijd (min) |

| Dunne stof | Ongeveer 40 ~ 50 | Ongeveer 50~60 |

| Middelgrote stof | Ongeveer 50~60 | Ongeveer 60~80 |

| Dikke stof | Ongeveer 60~80 | Ongeveer 80~110 |

Opmerking: de bovenstaande testtijd is ongeveer gelijk aan die van vergelijkbare instrumenten ter wereld

SHANDONG DRICK INSTRUMENTEN CO.,LTD

Bedrijfsprofiel

Shandong Drick Instruments Co., Ltd houdt zich voornamelijk bezig met onderzoek en ontwikkeling, productie en verkoop van testinstrumenten.

Het bedrijf is opgericht in 2004.

Producten worden gebruikt in wetenschappelijke onderzoekseenheden, instellingen voor kwaliteitsinspectie, universiteiten, verpakkingen, papier, drukwerk, rubber en kunststoffen, chemicaliën, voedingsmiddelen, farmaceutische producten, textiel en andere industrieën.

Drick besteedt aandacht aan talentontwikkeling en teambuilding, waarbij hij zich houdt aan het ontwikkelingsconcept van professionaliteit, toewijding, pragmatisme en innovatie.

Door het klantgerichte principe te volgen, de meest urgente en praktische behoeften van klanten op te lossen en eersteklas oplossingen te bieden aan klanten met hoogwaardige producten en geavanceerde technologie.