DRK503 Schildknecht buigtester Bedieningshandleiding

Korte beschrijving:

Veiligheidsmaatregelen 1. Veiligheidsmarkeringen: In deze handleiding worden de veiligheidsmaatregelen en de volgende belangrijke display-items weergegeven bij gebruik van het instrument. Om ongevallen en gevaren te voorkomen, dient u de volgende aanwijzingen over gevaar, waarschuwing en attentie in acht te nemen: Gevaar: Deze weergave geeft aan dat de bediener gewond kan raken als deze niet wordt opgevolgd. Opmerking: Er wordt aangegeven dat de weergegeven items de testresultaten en kwaliteit kunnen beïnvloeden. Let op: de...

Veiligheidsmaatregelen

1. Veiligheidsmarkeringen:

In deze handleiding worden de veiligheidsmaatregelen en de volgende belangrijke display-items weergegeven bij gebruik van het instrument. Om ongevallen en gevaren te voorkomen, dient u de volgende aanwijzingen over gevaar, waarschuwing en aandacht in acht te nemen:

| Gevaar: |

| Opmerking: |

| Opmerking: |

2. Op dit instrument duiden de volgende markeringen op attentie en waarschuwing.

| Waarschuwingsbord | Dit merkteken geeft aan waar de gebruikershandleiding moet worden geraadpleegd. | |

| Gevaarlijke spanningsmarkering | Dit symbool duidt op een hoogspanningsgevaar. | |

| Aardingsbeveiligingsmarkering | Het verwijst naar de aardingsaansluiting op het instrument. |

Skortom

1. Doel:

De machine is geschikt voor herhaalde buigweerstand van gecoate stoffen, wat een referentie vormt voor het verbeteren van stoffen.

2. Principe:

Plaats een rechthoekige, gecoate stoffen strook rond twee tegenover elkaar liggende cilinders, zodat het monster cilindrisch is. Eén van de cilinders beweegt heen en weer langs zijn as, waardoor afwisselende compressie en ontspanning van de gecoate stofcilinder ontstaat, waardoor vouwen op het monster ontstaat. Dit vouwen van de cilinder met bekleed weefsel duurt totdat een vooraf bepaald aantal cycli is verstreken, anders is het monster duidelijk beschadigd.

3. Normen:

De machine is gemaakt volgens BS 3424 P9, ISO 7854 en GB/T 12586 B methode.

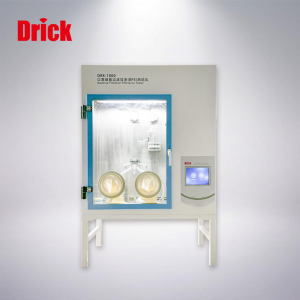

Instrumentbeschrijving

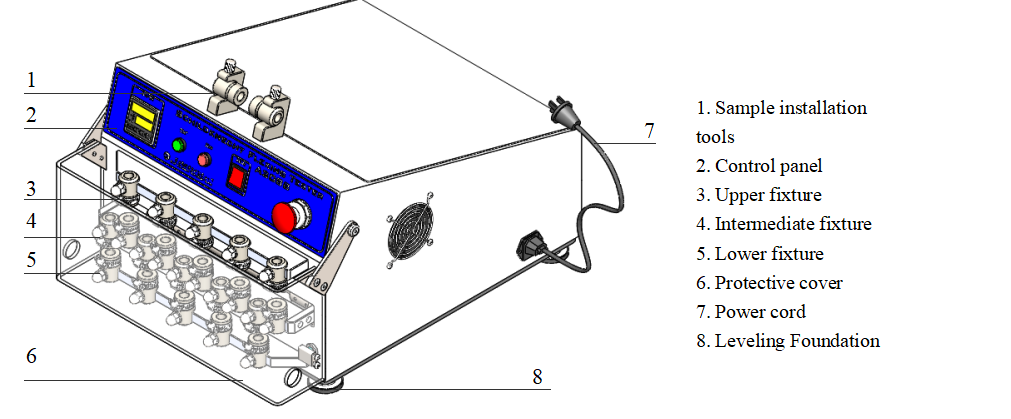

1. Instrumentstructuur:

Instrumentstructuur:

Functiebeschrijving:

Armatuur: installeer het monster

Bedieningspaneel: inclusief bedieningsinstrument en bedieningsschakelaarknop

Stroomlijn: voorzie het instrument van stroom

Stelvoet: stel het instrument in horizontale positie

Voorbeeldinstallatiehulpmiddelen: eenvoudig te installeren voorbeelden

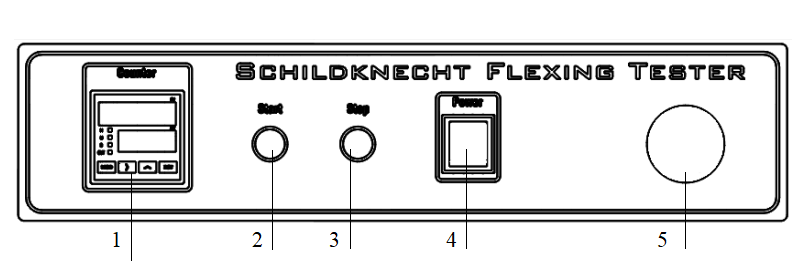

2. Beschrijving van het bedieningspaneel:

Samenstelling bedieningspaneel:

1. Teller 2. Startknop 3. Stopknop 4. Aan/uit-schakelaar 5. Noodstopschakelaar

3.

| Project | Specificaties |

| Armatuur | 10 groepen |

| Snelheid | 8,3 Hz ± 0,4 Hz (498 ± 24 r/min) |

| Cilinder | De buitendiameter bedraagt 25,4 mm ± 0,1 mm |

| Testbaan | Boog r460mm |

| Proefreis | 11,7 mm ± 0,35 mm |

| Klem | Breedte: 10 mm ± 1 mm |

| Binnenafstand van klem | 36 mm ± 1 mm |

| Steekproefgrootte | 50 mm x 105 mm |

| Aantal monsters | 6, 3 in lengtegraad en 3 in breedtegraad |

| Volume (BxDxH) | 43x55x37cm |

| Gewicht (ongeveer) | ≈50 kg |

| Voeding | 1∮ Wisselstroom 220V 50Hz 3A |

4. Hulpgereedschappen:

Klem: 10 stuks

Moersleutel

Installatie van instrumenten

1. Voorwaarden voor stroomvoorziening:

Configureer de juiste voeding volgens het label op deze machine

| Gevaar

|

2. Vereisten voor de gebruiksomgeving: omstandigheden op kamertemperatuur.

3. De machine moet op een horizontaal en stabiel platform worden geplaatst om de machine stabiel te houden.

Bedieningsspecificatie

1. Voorbereiding van proefstukken:

1. Monstervoorbereiding:

1,1 van de rol gecoate stof met effectieve breedte, gesneden monster van 60 mm x 105 mm, met 3 lange zijden evenwijdig aan respectievelijk schering en inslag

1.2 Het monster moet worden gesneden vanuit een uniform interval over de volledige breedte en lengte van het monster

1.3 het monster aanpassen: het monster moet in evenwicht worden gebracht bij 21 ± 1 ℃ en 65 ± 2% relatieve vochtigheid

2. Bedieningsstappen:

2.1. Items die vóór gebruik moeten worden bevestigd:

Controleer of de voeding aan de eisen voldoet

Zorg ervoor dat het instrument normaal werkt

Of de beweegbare monsterhouder in de middenpositie staat

2.2. Voorbeeldinstallatie:

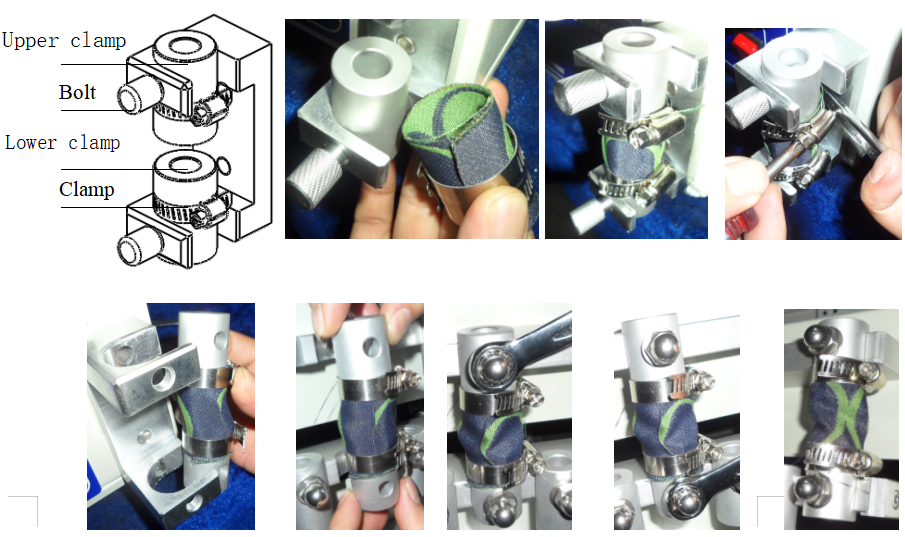

2.2.1 Rol de testcoating van het monster voorzichtig in een cilinder en plaats twee klemmen aan de buitenkant van de cilinder. Plaats het monster vervolgens buiten een paar cilinders. Plaats eerst de twee cilinders in de klem van de preparaatbevestiging en bevestig de twee cilinders met de bout op de bevestiging. Rangschik de monsters op volgorde en plaats de twee klemmen op de twee uiteinden van het monster, dicht bij de binnenkant van de montagebeugel.

2.2.2 vergrendel de klem met een schroevendraaier, klem beide uiteinden van het monster op de cilinder, de afstand tussen de bovenste en onderste klemmen is 36 mm, en vergrendel de klem om het bovenste deel van het monster vast te klemmen

2.3 trek de twee pinnen eruit, verwijder een paar cilinders die met het monster zijn geïnstalleerd uit de installatiebevestiging (Fig. 7), lijn de boutronde gaten van de bovenste en onderste cilinders uit met de schroeven op de zitting van de testbevestiging (Fig. 8 ), en vergrendel de bovenste en onderste cilinders op de armatuurzitting met een sleutel (Fig. 9 ~ Fig. 11)

2.4 installeer alle andere monsters op de armatuurtestbank volgens de methoden beschreven in stappen 2.1 ~ 2.3

| Gevaar Zorg ervoor dat u bij het installeren en demonteren van de cilinder en het monster de stroomvoorziening van de machine uitschakelt om letsel voor de operator te voorkomen. Nadat de cilinder op de zitting van de testopstelling is geïnstalleerd, moet de schroef worden vergrendeld om beschadiging van het instrument te voorkomen. |

3. Start de test:

3.1 schakel de voeding in, stel de testtijden in (het aantal keren is een schatting van het aantal keren dat het monster beschadigd is en moet worden gestopt voor inspectie) en druk op de RST-toets om de huidige tijden van de teller te wissen

Opmerking: tijdinstellingsmethode: zet de aan/uit-schakelaar van het instrument aan, druk op de rechter driehoekige toets op de teller, het getal op het scherm flikkert in de instelmodus, blijf op de rechter driehoekige toets drukken om het getal te wijzigen, druk op de knop omhoog driehoekige toets om de waardegrootte te wijzigen (0 ~ 9 wordt beurtelings weergegeven). Nadat de instelling is voltooid, wacht u ongeveer 8 seconden totdat het scherm stopt met knipperen en de instelling van kracht wordt

3.2 druk op de startknop om de test te starten, en de machine stopt automatisch wanneer het ingestelde aantal is bereikt

3.3 controleer de monstertestconditie; Als er meer gedetailleerde inspectie nodig is, schakel dan de stroomschakelaar van de machine uit, verwijder het monster voor inspectie en noteer de testtijden

3.4 Als het nodig is om de test voort te zetten, reset dan de testtijden volgens de bovenstaande methode

3.5 Schakel na de test de stroom uit en verwijder alle monsters voor analyse

| 【Opmerking】 Het uit de armatuur verwijderde monster mag in principe niet opnieuw op de armatuur worden geïnstalleerd om te worden getest; indien nodig kan het monster na instemming van alle partijen opnieuw op het armatuur worden geïnstalleerd voor verdere tests Als je halverwege wilt stoppen, druk je gewoon op de stoptoets om de actie te stoppen. |

3. Resultaatevaluatie en testrapport:

3.1. Monsterinspectie:

3.1.1 Wanneer het geschatte aantal beschadigde exemplaren is bereikt, kunnen de cilinder en het monster van de testopstelling worden verwijderd voor een eerste inspectie, en moeten de bijbehorende testtijden worden geregistreerd:

Verslechtering van de monstercoating;

Het barsten van de coating van het monster;

Het monster is beschadigd (gebarsten)

3.1.2 initiële inspectie indien nodig kan het monster uit de cilinder worden verwijderd voor meer gedetailleerde inspectie; nadat alle tests zijn voltooid, wordt het monster uit de cilinder verwijderd voor meer gedetailleerde inspectie:

3.1.2.1 evaluatie van de buig- en scheurweerstand:

Er wordt rekening gehouden met alle zichtbare factoren, zoals rimpels, barsten, loslaten en verkleuring, om het algehele uiterlijk te beoordelen. De op buiging geteste exemplaren en de exemplaren zonder buigproef worden zonder vergroting vergeleken. De verslechteringsgraden van het uiterlijk worden bepaald aan de hand van de volgende vier graden, en de tussenliggende graad is acceptabel:

0 -- geen

1 - licht

2 - gemiddeld

3 - serieus

3.1.2.2 omschrijving schade: indien aanwezig moet het soort schade worden vermeld.

3.1.3 barsten: inspecteer het preparaat zorgvuldig met een vergrootglas van 10 maal en bij voorkeur een stereomicroscoop van 10 maal. Als er scheuren zijn, rapporteer dan de diepte, hoeveelheid en lengte van de scheuren volgens de volgende bepalingen.

3.1.3.1 scheurdiepte: de classificatie van scheurdiepte is als volgt:

Ni1 -- geen barsten;

A - scheuren in het oppervlak of de oppervlaktemodificatielaag en er is nog geen schuimlaag of middenlaag zichtbaar.

B - scheuren, maar niet door de tussenlaag, of, in het geval van een enkellaagse coating, is het substraatweefsel niet blootgelegd;

C -- scheurpenetratie in het basisweefsel;

D-scheuren dringen volledig door in het materiaal.

3.1.3.2 Aantal scheuren: registreer het laagste niveau van scheuren, wat de ergste mate van scheuren vertegenwoordigt. Als er meer dan 10 scheuren zijn, rapporteer dan gewoon "meer dan 10 scheuren".

3.1.3.3 Scheurlengte: noteer de langste scheur op het laagste niveau, wat de ergste scheurgraad vertegenwoordigt, uitgedrukt in mm.

3.1.4 delaminatie: om te beoordelen of er sprake is van een duidelijke mate van delaminatie, moet de test worden uitgevoerd op duidelijke verandering van de hechtsterkte van de coating of slijtvastheid, olieabsorptie of statische drukweerstand. Bovendien kan de gehele dikte van het preparaat worden doorgesneden om de delaminatie op de verdachte positie zichtbaar te maken.

Opmerking 1: delaminatie is misschien niet voor de hand liggend, maar het kan het gecoate weefsel gemakkelijker dragen, schuren en olieabsorberen, en kan ook de statische drukweerstand verminderen.

Opmerking 2: Dit zijn optionele aanvullende tests, onafhankelijk van de buigtest, en kunnen niet worden gebruikt als methode om de buigweerstand van gecoate stoffen te beoordelen.

3.2. Testrapport: het rapport moet de volgende inhoud bevatten

Het normnummer van de testbasis;

Alle details van identificatie van gecoate stof;

Het opgegeven aantal buigingen tijdens proefdraaien en inspectie en het aantal buigingen bij eindinspectie;

De omvang van de schade per inspectie zoals beschreven in hoofdstuk 1;

Details van elke afwijking van de standaard testprocedure

| 【Opmerking】 |

Kalibratieprocedure

1. Correctiepunt: snelheid

2. Kalibratie-instrument: elektronische stopwatch

3. Kalibratieperiode: één jaar

4. Kalibratiestappen:

4.1. Snelheidscorrectiemethode:

4.2 schakel de stroom van de machine in en stel de testtijden in op meer dan 500

4.3 druk op de starttoets om de machine te starten en de stopwatch te laten lopen

4.4 wanneer de stopwatch 1 minuut bereikt om de timing te stoppen, drukt u op stop om de machine tegelijkertijd te stoppen en controleert u of het aantal keren dat door de teller wordt weergegeven consistent is met de snelheid

Onderhoudsprocedures

1. Het oppervlak van de machine moet voor en na elke test worden gereinigd.

2. Er moet regelmatig smeerolie aan het roterende deel van de machine worden toegevoegd.

3. Als de machine langere tijd niet draait, moet de stekker uit het stopcontact worden getrokken.

SHANDONG DRICK INSTRUMENTEN CO.,LTD

Bedrijfsprofiel

Shandong Drick Instruments Co., Ltd houdt zich voornamelijk bezig met onderzoek en ontwikkeling, productie en verkoop van testinstrumenten.

Het bedrijf is opgericht in 2004.

Producten worden gebruikt in wetenschappelijke onderzoekseenheden, instellingen voor kwaliteitsinspectie, universiteiten, verpakkingen, papier, drukwerk, rubber en kunststoffen, chemicaliën, voedingsmiddelen, farmaceutische producten, textiel en andere industrieën.

Drick besteedt aandacht aan talentontwikkeling en teambuilding, waarbij hij zich houdt aan het ontwikkelingsconcept van professionaliteit, toewijding, pragmatisme en innovatie.

Door het klantgerichte principe te volgen, de meest urgente en praktische behoeften van klanten op te lossen en eersteklas oplossingen te bieden aan klanten met hoogwaardige producten en geavanceerde technologie.