DRK255 – 発汗防止ホットプレート試験装置

簡単な説明:

まず、DRK255 発汗ガードホットプレートをご購入いただきまして誠にありがとうございます。取り付けて使用する前に、このマニュアルをよくお読みください。これにより、操作が標準化され、テスト結果が正確になりやすくなります。カタログ l 概要 1.1 簡単な紹介 1.2 用途 1.3 機器の機能 1.4 使用環境 1.4.1 周囲温度および湿度 1.4.2 電源要件 1.4.3 振動源の周囲に設置しないことなど 1.5 技術パラメータ 1.6 原理の紹介...

まず初めに、この度は弊社をご購入いただき誠にありがとうございます。DRK255発汗ガードホットプレートを設置して使用する前に、このマニュアルをよくお読みください。これにより、操作を標準化し、正確なテスト結果を簡単に得ることができます。

カタログ

私概要

1.1 簡単な紹介

1.2 アプリケーション

1.3 機器の機能

1.4 使用環境

1.4.1 周囲温度と湿度

1.4.2 電力要件

1.4.3 周囲に振動源等を設けないこと。

1.5 技術的パラメータ

1.6 原理の紹介

1.6.1 熱抵抗の定義と単位

1.6.2 耐湿性の定義と単位

1.7 装置の構造

1.8 機器の特性

1.8.1 低い再現性誤差

1.8.2 コンパクトな構造と強力な完全性

1.8.3 「耐熱耐湿性」値のリアルタイム表示

1.8.4 高度にシミュレートされた皮膚発汗効果

1.8.5 多点独立校正

1.8.6 微気候の温度と湿度は標準管理点と一致しています

私ご使用の前に

2.1 受入と検査

2.2 インストール

2.3 電源を入れて確認する

私手術

3.1 試験方法と規格

3.2 開始前の準備

3.3 熱抵抗動作の実行

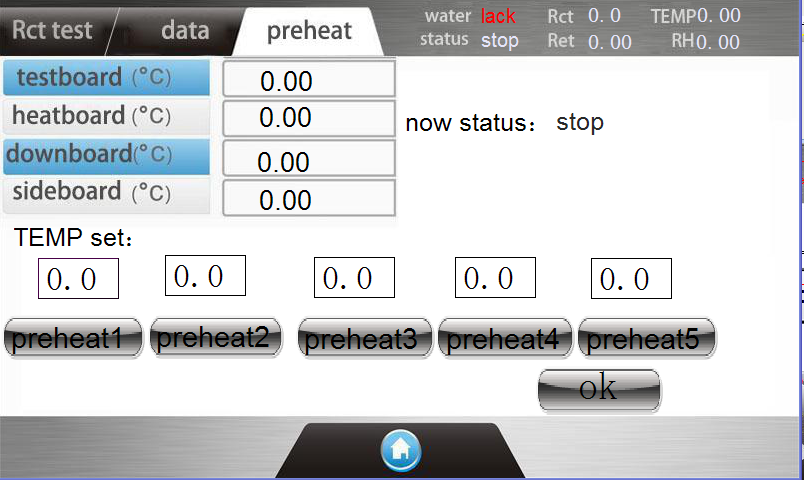

3.3.1 機械の予熱

3.3.2 熱抵抗の設定

3.3.3 ブランクプレートの熱抵抗試験

3.3.4 熱抵抗試験

3.3.5 熱抵抗の表示、印刷、削除

3.3.6 熱抵抗の校正

3.3.7 熱抵抗適用サンプル

3.4 耐湿運転を実行する

3.4.1 機械の予熱

3.4.2 耐湿性の設定

3.4.3 加湿・水分補給運転

3.4.4 耐湿性ブランクプレート試験

3.4.5 耐湿性試験

3.4.6 耐湿性の表示と印刷

3.4.7 耐湿性の校正

3.4.8 耐湿性適用サンプル

3.4.9 耐湿性と耐熱性試験の換算

私サンプル要件

4.1 サンプルの湿度管理

4.2 サンプルの量とサイズ

4.3 サンプル配置の要件

私耐熱性と耐湿性の重要性

5.1 熱抵抗の重要性

5.2 耐湿性の重要性

私テクニカルサポート

6.1 障害の特定

6.2 メンテナンス

私よくある問題

7.1 検出時間の問題

7.2 サンプルサイズの問題

7.3 設定温度と熱抵抗値の関係

7.4 検出されたインデックスの問題

7.5 機器の校正と標準サンプルの問題

私8. 付録: テスト基準時間

概要

1.1 マニュアルの概要

このマニュアルには、DRK255 発汗ガード ホットプレート アプリケーション、基本的な検出原理と詳細な使用方法が記載され、機器のインジケーターと精度範囲が示され、いくつかの一般的な問題と治療方法または提案が説明されています。

1.2 適用範囲

DRK255 発汗ガードホットプレートは、工業用生地、不織布、その他のさまざまな平らな素材を含む、さまざまな種類の繊維生地に適しています。

1.3 機器の機能

繊維(その他)の平らな素材の熱抵抗(Rct)と耐湿性(Ret)を測定するために使用される機器です。この機器は、ISO 11092、ASTM F 1868、および GB/T11048-2008 規格を満たすために使用されます。

1.4 使用環境

機器は温度と湿度が比較的安定している場所、または空調設備の整った部屋に設置してください。もちろん、温度と湿度が一定の室内が最適です。空気の出入りをスムーズにするため、楽器の左右の間隔は50cm以上あけてください。

1.4.1 環境温度と湿度:

周囲温度:10℃~30℃。相対湿度: 30% ~ 80%。微気候チャンバー内の温度と湿度の安定に役立ちます。

1.4.2 電力要件:

機器は適切に接地されている必要があります。

AC220V±10% 3300W 50Hz、最大貫通電流は15Aです。電源を供給する場所のソケットは 15A 以上の電流に耐えられる必要があります。

1.4.3周囲に振動源、腐食性媒体、浸透する空気循環はありません。

1.5 技術的パラメータ

1. 熱抵抗試験範囲:0~2000×10-3(m2・K/W)

再現性誤差は ±2.5% 未満です (工場出荷時の管理は ±2.0% 以内です)

(当該規格は±7.0%以内)

解像度:0.1×10-3(m2・K/W)

2.耐湿性試験範囲:0~700(m2・Pa/W)

再現性誤差は ±2.5% 未満です (工場出荷時の管理は ±2.0% 以内です)

(当該規格は±7.0%以内)

3. テストボードの温度調整範囲: 20-40℃

4. サンプル表面上の空気の速度: 標準設定 1m/s (調整可能)

5.プラットフォームの持ち上げ範囲(サンプルの厚さ):0〜70mm

6. テスト時間設定範囲: 0-9999s

7. 温度制御精度:±0.1℃

8. 温度表示分解能:0.1℃

9. 予熱期間: 6-99

10. サンプルサイズ:350mm×350mm

11. テストボードサイズ:200mm×200mm

12. 外形寸法:1050mm×1950mm×850mm(L×W×H)

13.電源:AC220V±10% 3300W 50Hz

1.6 原理の紹介

1.6.1 熱抵抗の定義と単位

熱抵抗: 繊維が安定した温度勾配にあるときに、指定された領域を通過する乾熱の流れ。

熱抵抗の単位 Rct はケルビン/ワット/平方メートル (m) です。2・K/W)。

熱抵抗を検出する際は、サンプルを通電加熱試験基板上に覆い、試験基板とその周囲の保護基板および底板を通電加熱制御により同じ設定温度(例えば35℃)に保ち、温度を測定します。センサーはデータを制御システムに送信して一定の温度を維持します。これにより、サンプルプレートの熱は上方 (サンプルの方向) にのみ放散され、他のすべての方向はエネルギー交換なしで等温になります。サンプル中心上面15mmの位置で、管理温度は20℃、相対湿度は65%、水平風速は1m/sです。テスト条件が安定すると、システムはテストボードを一定の温度に維持するために必要な加熱電力を自動的に決定します。

熱抵抗値は、サンプル (15 mm 空気、テスト プレート、サンプル) の熱抵抗から空のプレートの熱抵抗 (15 mm 空気、テスト プレート) を引いた値に等しくなります。

熱抵抗、熱伝達率、Clo値、保温率を自動計算します。

注記:(機器の再現性データは非常に一貫しているため、ブランク基板の熱抵抗測定は 3 か月または半年に 1 回行うだけで済みます)。

熱抵抗:Rct: (m2・K/W)

Tm ——試験基板の温度

Ta —— 試験カバーの温度

A —— テストボードエリア

Rct0——ブランクボードの熱抵抗

H —— テストボードの電力

△Hc—火力補正

熱伝達係数: U =1/Rct(W /m2・K)

クロ:CLO=10.155・U

保温率:Q=Q1-Q2Q1×100%

Q1-サンプルの放熱性(W/℃)がありません

Q2-サンプルの熱放散量(W/℃)

注記:(Cl値:室温21℃、相対湿度50%以下、風量10cm/s(無風)、着座静止時、基礎代謝量58.15W/m2(50kcal/m2))2·h)、快適に感じ、体表面の平均温度を33℃に維持します。このときに着用する衣服の断熱値は1Clo値(1CLO=0.155℃・m)です。2/W)

1.6.2 耐湿性の定義と単位

耐湿性: 安定した水蒸気圧勾配の条件下で、特定の領域を通過する蒸発熱の流れ。

耐湿性の単位 Ret は、平方メートルあたりワットあたりのパスカル (m) です。2・足)。

テストプレートと保護プレートは両方とも金属製の特殊な多孔質プレートであり、薄いフィルム(水蒸気のみを透過し、液体の水は透過しません)で覆われています。電気加熱により、給水システムから供給される蒸留水の温度が設定値(35℃など)まで上昇します。テスト基板とその周囲の保護基板、底板は電熱制御により全て同じ設定温度(例えば35℃)に維持され、温度センサーがデータを制御システムに送信して一定温度を保ちます。したがって、サンプルボードの水蒸気の熱エネルギーは上方向(サンプルの方向)にしかありません。他の方向への水蒸気や熱交換はありません。

テストボードとその周囲の保護ボードおよび底板はすべて電気加熱によって同じ設定温度(35℃など)に維持され、温度センサーはデータを制御システムに送信して一定の温度を維持します。サンプルプレートの水蒸気の熱エネルギーは上方(試料の方向)にのみ放散されます。他の方向への水蒸気の熱エネルギー交換はありません。試験片上方 15mm の温度は 35℃、相対湿度は 40%、水平風速は 1m/s に制御されます。フィルム下面の飽和水圧は35℃で5620Pa、サンプルの上面は35℃、相対湿度40%での飽和水圧2250Paです。テスト条件が安定すると、システムはテストボードを一定の温度に維持するために必要な加熱電力を自動的に決定します。

耐湿性の値は、サンプル (15mm 空気、テストボード、サンプル) の耐湿性から空のボードの耐湿性 (15mm 空気、テストボード) を引いた値に等しくなります。

耐湿性、透湿性指数、透湿性を自動計算します。

注記:(機器の再現性データは非常に一貫しているため、ブランク基板の熱抵抗測定は 3 か月または半年に 1 回行うだけで済みます)。

耐湿性:Ret Pm——飽和蒸気圧

Pa——気候室の水蒸気圧

H——テストボードの電力

△He—テストボード電力の補正量

透湿度指数:imt=s*Rct/RなどS— 60pa/k

透湿性:Wd=1/(Ret※φTm)g/(m2*h*pa)

φTm - 表面水蒸気の潜熱、Tメートルは35です℃時、φTm=0.627 W*h/g

1.7 装置の構造

この機器は、メインマシン、微気候システム、表示および制御の 3 つの部分で構成されています。

1.7.1本体にはサンプルプレート、保護プレート、底板が装備されています。また、各加熱プレートは断熱材で隔てられており、相互に熱が伝わらないようになっています。サンプルを周囲の空気から保護するために、微気候カバーが取り付けられています。上部には透明な有機ガラスの扉があり、そのカバー上に試験室の温湿度センサーが設置されています。

1.7.2 表示および防止システム

この機器はWeinviewタッチディスプレイ統合画面を採用しており、表示画面上の対応するボタンをタッチすることで微気候システムとテストホストを制御し、制御データを入力し、テストプロセスと結果のテストデータを出力します。

1.8 機器の特性

1.8.1 低い再現性誤差

DRK255の心臓部である加熱制御システムは、独自に研究・開発した特殊な装置です。理論的には、熱慣性によって引き起こされるテスト結果の不安定性が排除されます。この技術により、再現性のあるテストの誤差は、国内外の関連基準よりもはるかに小さくなります。 「伝熱性能」試験機の多くは再現性誤差が±5%程度ですが、当社では±2%に達しています。断熱機器の再現性誤差が大きいという長年の世界的課題を解決し、国際的にも先進的なレベルに到達したと言える。 。

1.8.2 コンパクトな構造と強力な完全性

DRK255 はホストと微気候を統合するデバイスです。外部デバイスなしで単独で使用できます。環境に適応し、使用条件を軽減するために特別に開発されました。

1.8.3 「耐熱耐湿性」値のリアルタイム表示

サンプルを最後まで予熱した後、「耐湿熱性」値が安定するまでの全過程をリアルタイムに表示できます。これにより、耐熱耐湿実験に時間がかかり、全工程が理解できないという問題が解決されました。

1.8.4 高度にシミュレートされた皮膚発汗効果

この機器は人間の皮膚の(隠れた)発汗効果を高度にシミュレーションしており、小さな穴がいくつかあるだけのテストボードとは異なります。テスト基板上のどこでも等しい水蒸気圧を満たし、有効テスト領域が正確であるため、測定された「耐湿性」は実際の値に近くなります。

1.8.5 多点独立校正

耐熱性および耐湿性試験の範囲が広いため、多点独立校正により、非線形性によって生じる誤差を効果的に改善し、試験の精度を確保できます。

1.8.6 微気候の温度と湿度は標準管理点と一致しています

同様の機器と比較して、標準管理点と一致する微気候の温度と湿度を採用することは、「方法標準」とより一致しており、微気候管理の要件はより高くなります。

ご使用の前に

このセクションの内容の説明には、理解を早くするためのクイック スタートの概要が含まれています。これにより、機器のセットアップ、校正、基本操作が説明されます。前のコンテンツを参照した後、この部分の学習を開始することをお勧めします。

2.1 受入と検査

箱を開けて機械全体を取り出し、明らかな損傷がないか確認します。

梱包リスト、取扱説明書、付属品に従ってカウントしてください。

2.2 インストール

2.2.1テストボードのレベルを確保するために、4 つの脚を調整して内蔵の水平バブルの中心に合わせます。

2.2.2 配線

コンピュータケーブルの一端を機器のコンピュータソケットに接続し、もう一端をコンピュータに接続します(オプション)

2.3 電源を入れて確認する

電源を入れて表示が正常かどうかを確認してください。

手術

3.1 試験方法と規格

ISO 11092、ASTM F 1868、GB/T11048-2008

3.2 開始前の準備

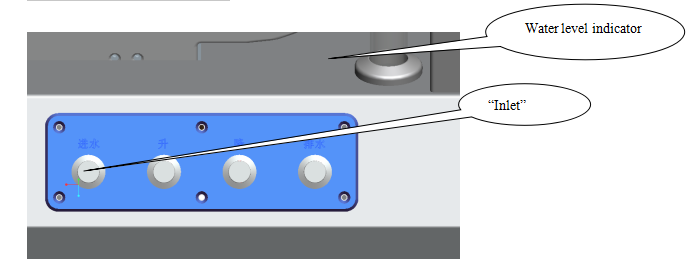

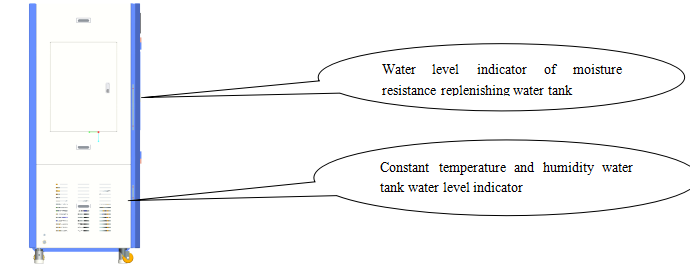

3.2.1機械を始動する前に、恒温恒湿水タンクの水位計に水が十分にあるかを確認してください。水がない場合は先に水を加えてください。そうしないと、電源を入れても恒温恒湿が機能しません。水の追加方法: 正面ドアを開け、左側のステンレス製カバーのネジを外し、付属の漏斗を取り出し、ミネラルウォーター (蒸留水を推奨) を注ぎ、微気候湿度調整を行います。水位表示線の間まで水を注ぎます。

3.2.2左上の耐湿補給水タンクの水位計に水が入っているかを確認し、耐湿テストを行ってください。操作方法:3.4.3項「加湿・補給操作およびテストフィルム設置操作」を参照注記:この水タンクには蒸留水が充填されている必要があります。

3.2.3 ページの紹介とパラメータ設定

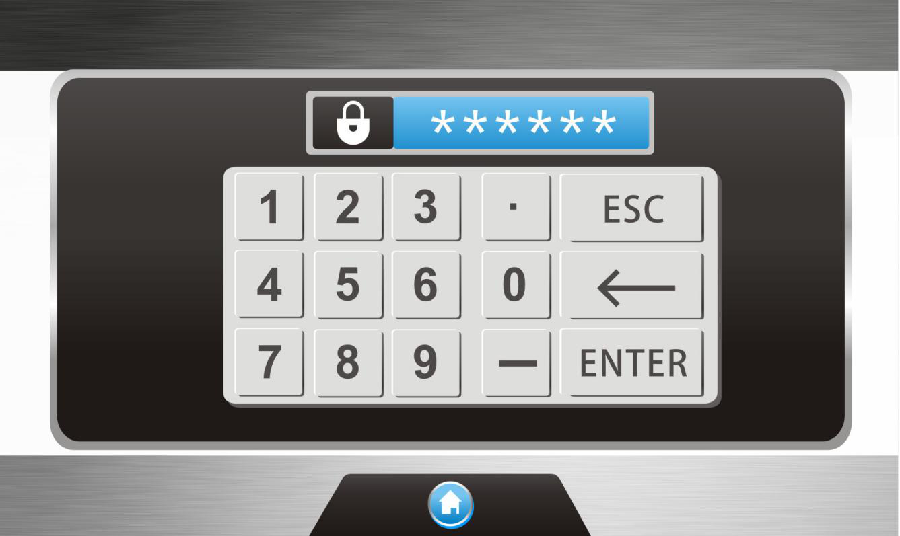

温度と湿度を一定に設定。電源を入れると、次のログインインターフェイスが表示されます。

「ログイン」ボタンをクリックしてパスワードを入力してください

正しく入力すると、次のように表示されます。

メインインターフェイスには、テスト、設定、修正、データの 4 つの項目があります。

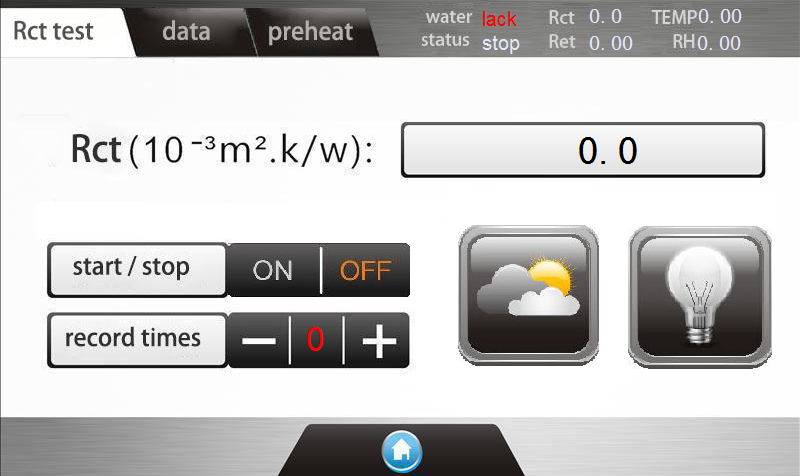

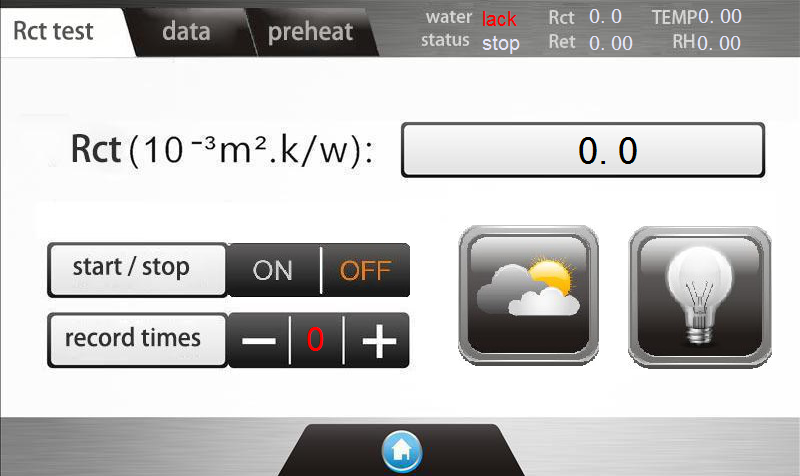

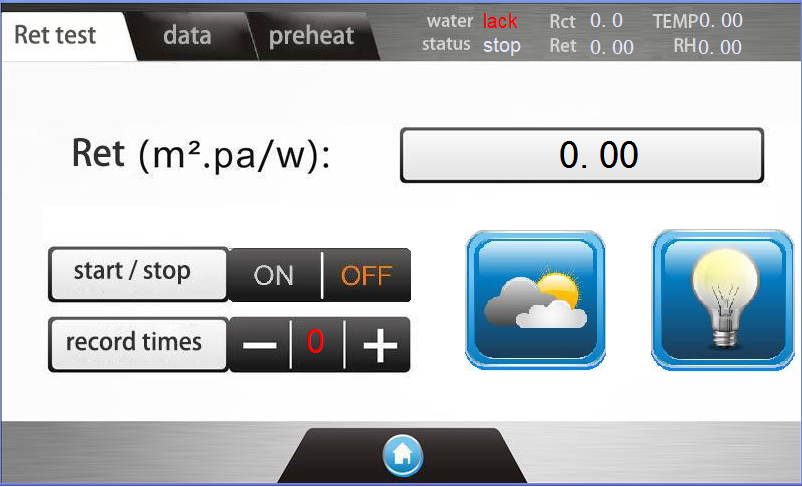

テスト: テスト インターフェイスは、熱抵抗または耐湿性の実験に参加し、冷凍システムと照明をオンまたはオフにするために使用されます。

図 305-1 の冷却制御ボタンを押して、冷却をオンまたはオフにし、恒温恒湿システムを開始して照明を制御します。図 305-2 機器のリアルタイム動作データ。図 305-3 は、冷間機械の予熱機能です。

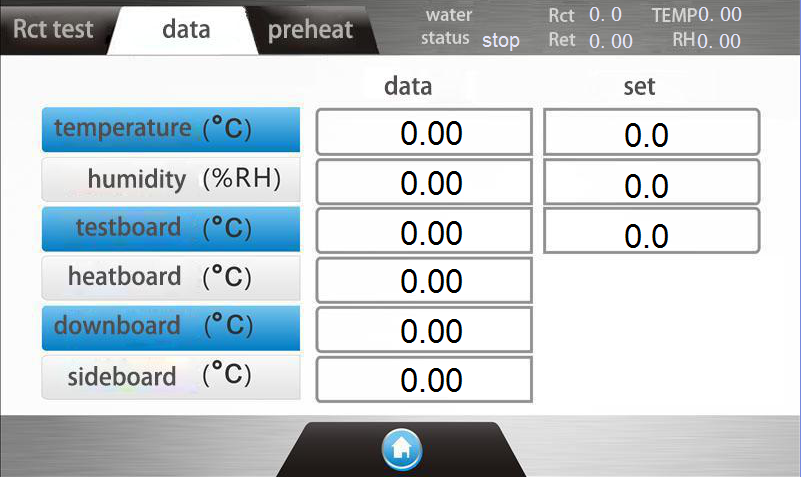

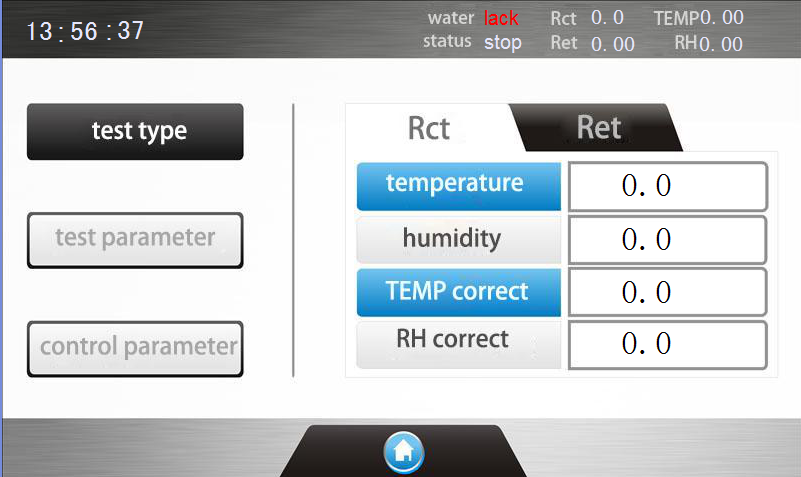

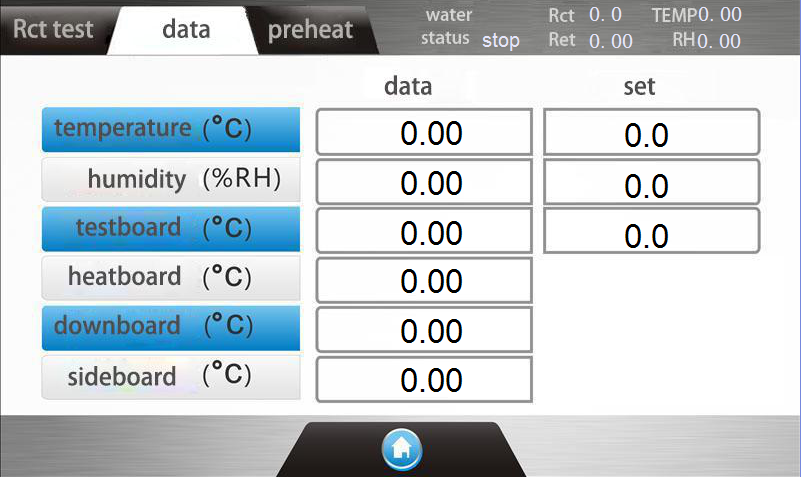

設定: テストパラメータと温度と湿度の気候環境パラメータを設定するために使用されます。

温度と湿度のパラメータ設定:

熱抵抗を選択すると、システムは自動的に微気候温度を 20℃、湿度を 65% に設定します。

耐湿性を選択すると、システムは微気候温度を 35°C に、湿度を 40% に自動的に設定します。

ユーザーは実際の条件に応じて他の温度と湿度のパラメータを設定することもできます。

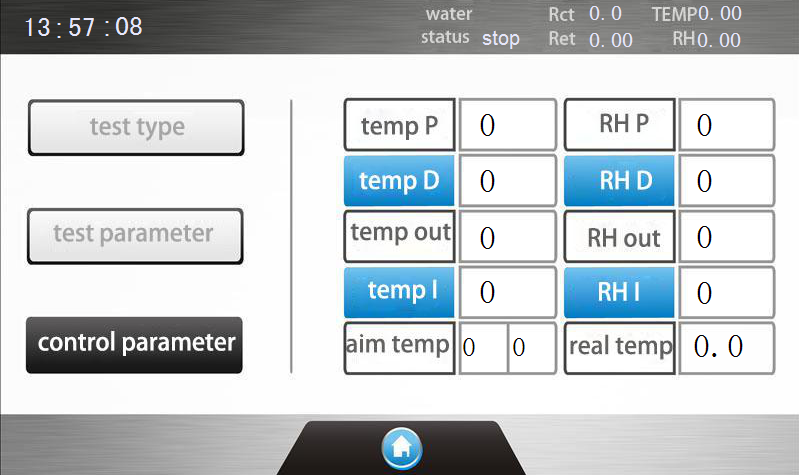

倉庫内の温度と湿度の制御パラメータ設定:

温度と湿度の制御パラメータ設定インターフェイス。パラメータのこの部分は工場出荷前に設定されています。通常、ユーザーはこの項目を設定する必要はありません。必要に応じて、工場の専門家が設定できます。

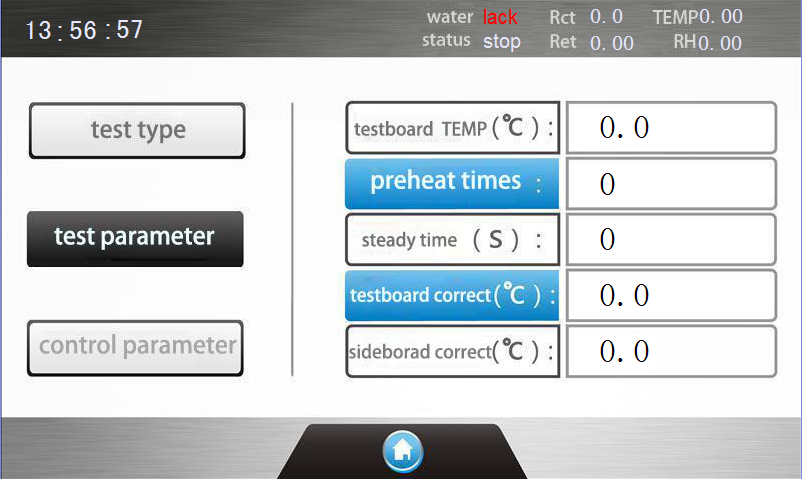

熱および耐湿性パラメータ設定:

規格によれば、テストボードの温度は35℃に設定され、予熱サイクルは通常6回、テスト時間は600秒です(これは、サンプルの最初のテストやサンプルの最初のテストなどの従来のデフォルト設定です)。より厚いサンプルの試験)。

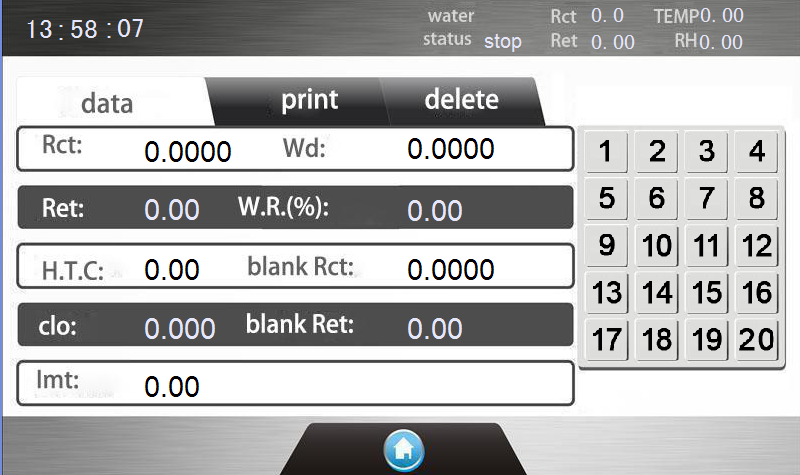

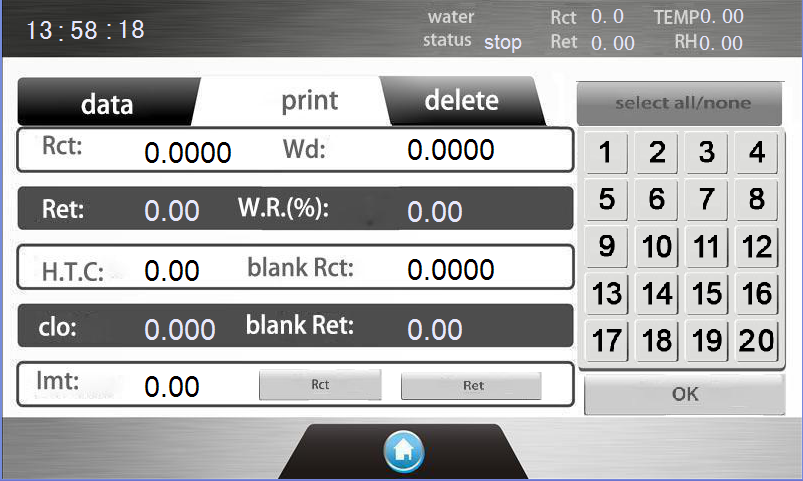

印刷: データのクエリと印刷、およびレコードの削除に使用されます。

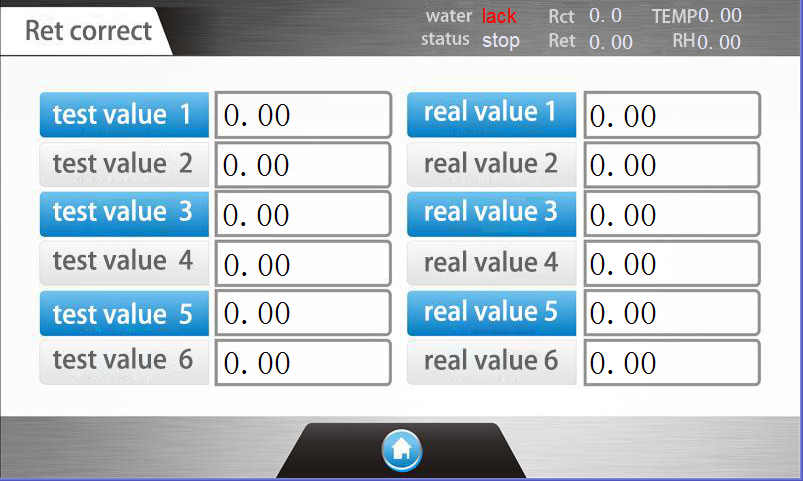

Rct 正解: 熱抵抗データの校正に使用されます

3.3 熱抵抗動作の実行

まず、テストボードが完全に乾いているかどうかを確認します(濡れている場合は、3.4.9 操作を参照してください)。

3.3.1 機械の予熱

電源を入れた後、中厚の生地を穴あきプレートに置き、機械全体を約45分間予熱する必要があります。テストプレートが35℃に達したら生地を取り出し、加熱プレートと底板の温度が約35.2℃に達するのを観察して冷却を完了します。機械が予熱された後、テストサンプル (または標準サンプル) をテストベンチに入れることができます。

3.3.2 熱抵抗の設定 図 309 を参照

パラメータ設定でパラメータを設定し、「テスト」を押して「熱抵抗」テストに入ります。

図 314 に示すように、テスト インターフェイスが表示されます。

3.3.3 ブランクプレートの熱抵抗試験

テストする前に、「サンプルなしの熱抵抗」、つまりブランクプレートの熱抵抗が存在する必要があります。

ブランクプレートの熱抵抗は、サンプルを除いた機器自体の熱抵抗です。

「熱抵抗操作」インターフェースで、「テスト回数」を 0 に選択し、「開始」を押して「熱抵抗ブランクプレートテスト」を実行します。テストシーケンス: 予熱-安定-テスト-停止 (ブランク基板の熱抵抗を取得し、自動的に保存)

注記:「白板耐熱」は3月~6月に1回行うことをお勧めします。この機器の空基板テストの再現性誤差は非常に小さいため、毎日空基板熱抵抗測定を開始する必要はありません。

3.3.4 熱抵抗試験

「熱抵抗操作」インターフェース内

3.3.1 の要求を満たした後、多孔板の表面にサンプルを置き、試験室内のテストベンチの前面にある「上下」ボタンを調整し、金属ホルダーの 4 つの側面を覆います。金属ホルダーは正確に水平位置にあります。プレキシガラスのカバーを置き、装置のドアを閉め、「スタート」ボタンを押すと、装置が自動的に動作します。

実行シーケンス: 予熱 - 安定 - テスト - 停止、最初の熱抵抗およびその他の指標を表示します。

注記:「安定」と表示された後、データが信頼でき、テストを続行する必要がないとユーザーが判断した場合は、「停止」ボタンを押すと、機器は表示された熱抵抗値をテスト結果として保持します。

サンプルを変更し、「録音時間」の 2 を押して 2 番目のサンプルをテストするなどします。試験レポートは、メソッド標準に従って 3 回のテスト後に印刷できます。

3.3.5 熱抵抗の表示、印刷、削除

「印刷」を押すと、図 317 に示す「データ照会と印刷」インターフェースが表示されます。

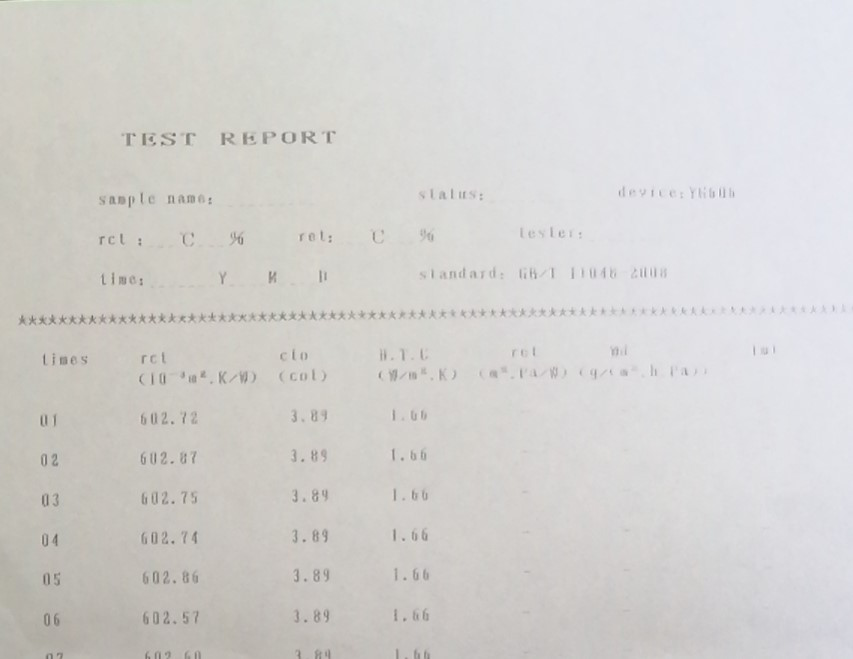

もう一度「OK」ボタンを押すと、図 318 に示すように、機器は熱抵抗テストレポートを自動的に印刷します。

削除インターフェースに切り替え、削除するレコードを選択して「OK」を押すと、現在選択されているテスト データが削除され、その位置が次のテスト データに置き換えられます。

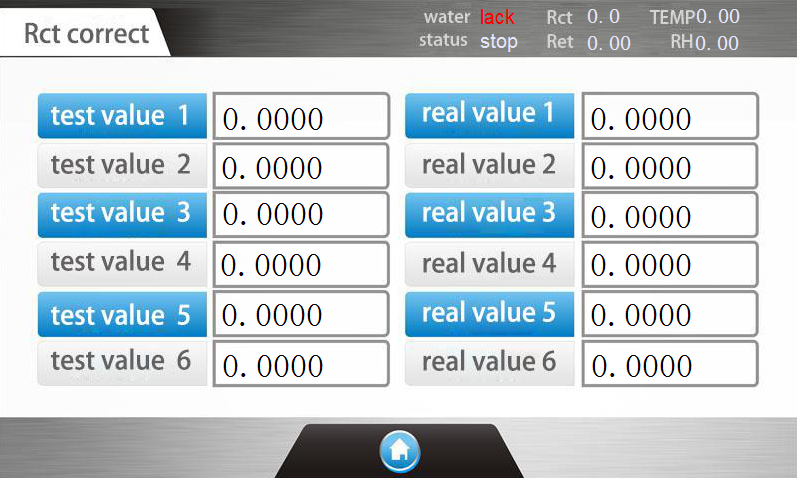

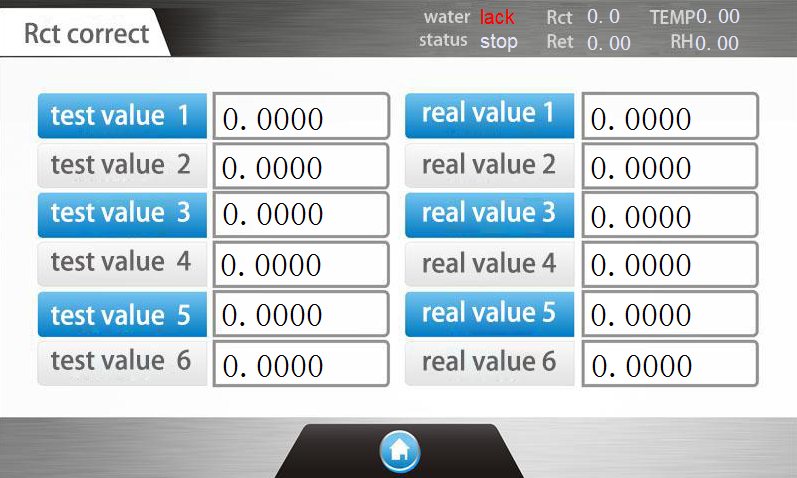

3.3.6 熱抵抗の校正

新品の機械や半年に一度の校正時、値が異常な時などに行うことをお勧めします。

3.3.6.1 機器の付属品に同梱されているスポンジ標準サンプル(公称熱抵抗値を持つ標準サンプル)をテストベンチに置きます。

3.3.6.2 熱抵抗校正ページでテスト結果と標準結果をチェックし、すべてのデータがゼロであることを確認します。

3.3.6.3 熱抵抗テストインターフェイスで、「記録時間 1」を選択し、「開始」ボタンを押します。注記:「開始」ボタンを押す前に、3.3.1 条項も満たしている必要があります。

熱抵抗試験中は、まず同じページの右上に「予熱」、「安定」、「試験」、「停止」、試験終了の「記録時間 1」が表示されます。

3.3.6.4 次に、他の厚さのスポンジ標準サンプルを入れ、3.3.6.1 ~ 3.3.6.3 と同様に「記録時間 12」と「記録時間 3」の試験結果を測定します。

3.3.6.5 厚さの異なるスポンジ標準サンプルの熱抵抗測定値を「試験結果」の該当項目に入力し、各標準サンプルの「標準データ値」を「標準結果」の該当項目に入力します。

ユーザーは、校正用の厚さ標準を 1 つまたは 2 つだけ選択し、残りに「0」を入力することもできます。注:「熱抵抗校正」画面では、測定したスポンジ標準サンプルのデータを、試験結果 1、2、3、標準結果 1、2、3 の順に小さい値から大きい値まで入力します。

「Return」を押してインターフェースを終了すると、キャリブレーションが完了します。

注: 熱抵抗校正のデータは、平常時は安易に変更しないでください。キャリブレーション データの損失を避けるために、コピーを別の場所に保管しておくことをお勧めします。

ユーザーは、校正用の厚さ標準を 1 つまたは 2 つだけ選択し、残りに「0」を入力することもできます。注記:「熱抵抗校正」画面では、測定したスポンジ標準サンプルのデータを小から大まで、試験結果1、2、3、標準結果1、2、3の順に入力します。

「Return」を押してインターフェースを終了すると、キャリブレーションが完了します。

注記:熱抵抗校正のデータは、平常時は安易に変更しないでください。キャリブレーション データの損失を避けるために、コピーを別の場所に保管しておくことをお勧めします。

3.3.7 熱抵抗適用サンプル

本器は繊維の熱抵抗検出に限らず、さまざまな板材の熱抵抗検出に応用できます。

3.4 耐湿運転を実行する

3.4.1 機械の予熱

電源投入後、約60分間機械全体を予熱する必要があります。この期間内に、3.4.3 加湿・水分補給作業およびテストフィルム装着作業が完了していることを確認してください。多孔質プレートの上に中程度の厚さの生地を置き、テストプレートが35℃に達したら生地を取り出し、加熱プレートの温度と底板の温度が約35.2℃になることを観察し、コールドマシンの予熱が完了したら、生地を置くことができますテストサンプルをテストベンチに投入します。

3.4.2水分抵抗設定

「設定」ボタンを押し、「耐湿熱パラメータ設定」を押すと309インターフェースが表示されます。

3.4.3 加湿・水分補給運転

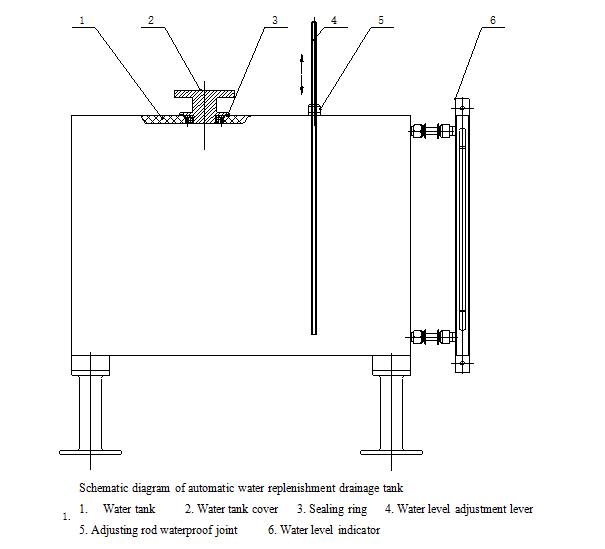

自動給水タンクに水があるか確認してください。水がない場合は、本体左側の小扉を開け、水タンクカバー2を外し、水位指示棒4を水タンクの底に差し込み、調整棒防水ナット5を締めて取外してください。漏斗を付属品から外し、注ぐ蒸留された水タンクの口に水を入れ、水位計6の赤線の間に水位を入れ、水タンクの蓋を締めます。

図 323 の「給水口」ボタンを押し、調整棒の防水コネクタを少し緩め、水位調整棒をゆっくり引き上げます。補充タンク内の水は自動的に試験体に流入します。テストベンチの右側にある水位計を観察してテストしてください。多孔質板の表面を手で触ると、水分が出てきたら水位調整レバーの引き上げを止め、防水コネクタを締めてください。 。

テストフィルムの設置:アタッチメントからテストフィルムを取り出し、保護フィルムをはがし、伸縮性のあるフィルムをテストに使用します。多孔板の表面に塗り広げます。アタッチメントのコットンブロックを手に取ってフィルムを平らに整えます。プレート間の気泡を取り除き、アタッチメントからゴム片を外し、フィルムを試験体の周方向に固定します。

3.4.4 耐湿性ブランクプレート試験

機器がサンプルを検出する前に、「サンプル耐湿性なし」、つまりブランクボードの耐湿性がなければなりません。

ブランクプレートの耐湿性とは、フィルムのみの場合の機器自体の耐湿性を指します。

「記録時間 0」を選択し、「開始」を押して「ブランクボード耐湿性」テストを実行します。

耐湿性試験プロセス: 予熱-安定性-試験-停止(空の基板の耐湿性を取得し、自動的に保管)

3.4.5 耐湿性試験

耐湿動作インターフェース内 (3 つのプレートの温度が 3.4.1 項に達した後に実行可能)

録音時間として 1 (サンプル 1) を選択します。

機器が 3.4.1 の要件を満たした後、試験サンプルをフィルムの上面に置き、「上、下」ボタンを押して、金属圧着部の 4 つの側面を覆います。金属クリンプが水平位置になったら、プレキシガラス カバーを置きます。装置のドアを閉めて「スタート」ボタンを押します。機器は自動的に動作します。実行シーケンスは、ウォームアップ - 安定性テスト - 停止で、最初の耐湿性およびその他の指標が表示されます。

サンプルを変更します。 2 を押して録音時間を設定し、2 番目のサンプルをテストします。方法は上記と同じです。耐湿性試験レポートは、方法規格に従って 3 回の試験後に印刷できます。

3.4.6 耐湿性の表示と印刷

耐湿性を校正する必要があります。この手順は熱抵抗の校正と同様です。

3.4.7 耐湿性適用サンプル

本器は繊維製品の耐湿性検出に限らず、各種板材の耐湿性検出にも適していますが、耐湿性の値は無限大であるため、不浸透性の物体の耐湿性を検出しても意味がありません。

3.4.8耐湿熱換算試験

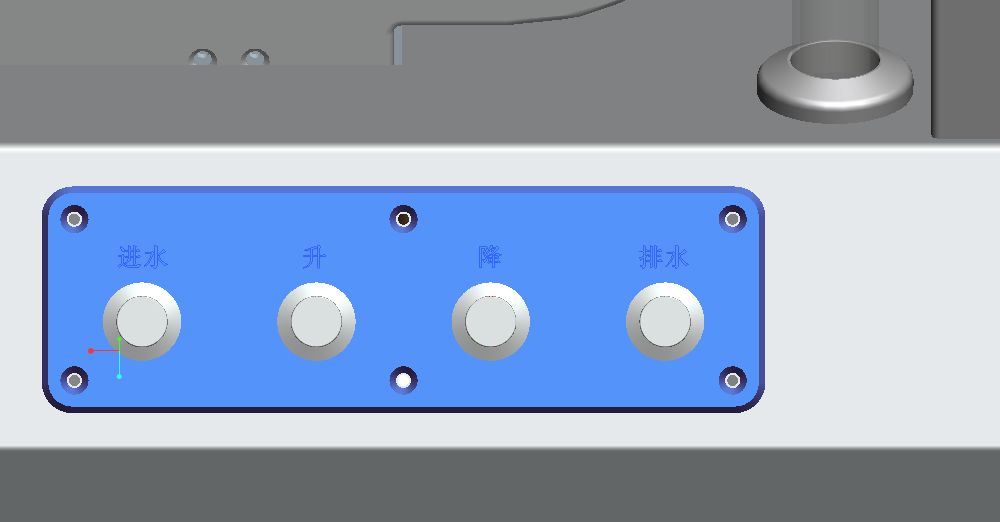

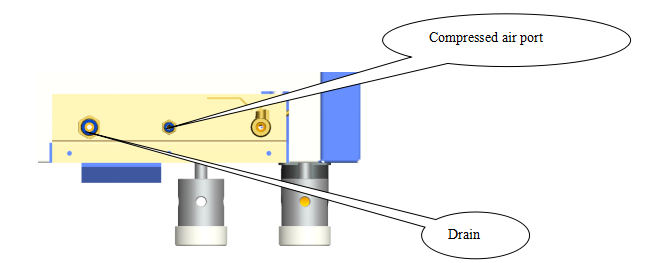

図 327 に示すように、装置の左側で圧縮空気を接続し、ドレンの下にドレン パンを置き、図 317 に示すようにテスト チャンバー内の「ドレン」ボタンを押します。通常は 6 を押します。約 8 2回(「カチッ」と音がしてから1回)経過すると、自動的に水が排出され、テスト基板の温度を40℃に設定し、1時間運転します(その後、テスト基板と保護基板が正常に動作している場合)。まだあるなら水分が多い場合は、時間を適切に延長することができます)。この操作を行うときは、試験面にサンプルや耐湿性試験フィルムが存在しないようにしてください。

私圧縮空気ポート

4.1 サンプルの湿度管理: サンプルと試験サンプルは、湿度管理のために指定された標準大気条件下に 24 時間置く必要があります。

4.2 サンプルの量とサイズ: 各サンプルにつき 3 つのサンプルを採取します。サンプルのサイズは 35×35cm で、サンプルは平らでしわがない必要があります。

4.3 サンプル配置の要件: サンプルの前面をテストボード上に平らに置き、テストボードのすべての側面を覆います。

私耐熱性と耐湿性の重要性

5.1熱抵抗は、材料の熱伝達性能の特徴です。これは、テキスタイルをテストするための最も基本的な指標の 1 つです。衣服の3つの基本機能(保温、身体保護、自己表現)にとって、最も重要なことは暖かさを保つことです。今日、衣服がなければ人類の保護は存続できません。第二に、地域や季節が異なると、熱要件も異なります。熱抵抗は、人々がどのような種類の生地を選択するかの基礎となる可能性があり、これは熱抵抗を検出することの重要性を示しています。

5.2耐湿性は、材料の湿気を透過する能力を反映する指標です。人々の生活水準の向上に伴い、大人は毎日汗をかかなくても(多量の汗)皮膚を通過するため、毛細管から水蒸気(隠れた汗と呼ばれます)が排出され、快適な着用感に対する要求が高まっています。 70g/日*人。その場合、これらの湿気のほとんどは衣服を介して伝達される必要があります。衣服の素材の透湿能力がこの値を超えた場合にのみ、人は快適と感じることができます。このため、耐湿性を検出することがより重要です。

私テクニカルサポート

6.1 障害の特定

A、 起動画面に表示されない

- 電源が入っているかどうかを確認する

- ディスプレイの電源が接続されているかどうかを確認してください

- ディスプレイの電源が接続されているかどうかを確認してください

B、恒温恒湿運転は不可

- ブートインターフェイスの水位が黄色です。水を追加してください。

- コントロールボードとドライブボード間の接続線が正しく接続されているかどうかを確認してください

- 冷凍用コンプレッサーの圧力が設定圧力より高いか低いかを確認する

C、恒温恒湿運転、低温試験室温度

- 空気加熱チューブが正常に加熱できるかどうかを確認してください。

- 空気加熱管を駆動するソリッドステートリレーを確認してください。

D、温湿度動作、試験室内の低湿度

- 水槽の加熱パイプが正常に加熱できるか確認してください

- 水タンクの加熱パイプを駆動するソリッドステートリレーを確認してください

E、テストボード、加熱ボード、底面に温度表示がない

1. 温度センサーが焼損していないか

2. コネクタの接触が悪いので再度差し込みます。

F、テストボード、加熱ボードまたは底板が加熱できない、または加熱が遅い

1. 3 つのスイッチング電源に正常に電力が供給されているかどうかを確認します。

2. ヒーターの制御回路を確認し、間接プラグの接触不良がないか確認してください。

6.2 メンテナンス

A. 機械的損傷を避け、テスト結果に影響を与えるため、機器の輸送、設置、調整、使用中にさまざまな部品に衝突しないようにしてください。

B. 本器の操作パネルは液晶およびタッチスクリーンであり、破損しやすい部品です。操作中は他の硬いものを指の代わりに使用しないでください。寿命が短くなるのを防ぐため、タッチスクリーンに有機溶剤を滴下しないでください。

C. 装置を使用するたびに防塵処理を十分に行い、適時に埃を掃除してください。

D. 機器が故障した場合は、専門業者に修理または専門家の指導のもと修理を依頼してください。

私よくある問題

7.1 検出時間の問題

検出時間は誰にとっても大きな関心事であり、私は常に迅速かつ正確であることを望んでいます。従来の規格では、30分間の予熱後のサンプルの電源オンとオフの5サイクルの時間の割合を計算して結果を計算することになっていたため、1つのデータのテストにかかる時間は約1時間未満でした。そんな先入観があるので、今のテスト時間は長すぎると常々感じています。現在の方法標準における予熱時間は、以前の固定時間ではなく、定常状態に達する必要性を強調しています。これには理由があります。繊維の耐熱範囲は広いため、片面は 35℃、もう片面は 20℃に達する必要があります。定常状態に至るまでの時間が異なります。たとえば、コートが安定した状態に達するまでには少なくとも 2 時間かかりますが、ダウン ジャケットの場合はさらに時間がかかります。一方、ほとんどの繊維は湿気を吸収します。サンプルは事前に調整されバランスが取れていましたが、テストの状態は変化しました。前者は温度20℃、湿度65%、後者は片面35℃、片面20℃です。天秤後のサンプルの水分率も変化します。比較テストをしてみました。同じサンプルでも前者の重量は前者よりも大きい。繊維の水分回復バランスを取り戻すには長い時間がかかることは誰もが知っています。したがって、熱抵抗の検出時間を短くすることはできない。

また、耐湿性試験中にサンプルが等温かつ不等水圧に達するまでに長い時間がかかります。

同様の海外機器の「耐熱性および耐湿性」を検出するのに必要な時間についても同様です。付録を参照してください。

7.2 サンプルサイズの問題

サンプルのサイズは常に優れています。耐熱試験ではこの限りではありません。これはサンプルの代表からのみ正しいですが、機器からは反対の結論が導き出される可能性があります。テストボードのサイズが大きくなり、加熱の均一性に問題が生じます。新基準では風速1メートル/秒が求められる。サイズが大きくなると吸気口と排気口の速度差が大きくなり、吸気口と排気口の温度が上昇します。国内外の規格の策定を見ると、古い規格は主に 250mm2 であり、新しい規格は 200mm2 であることがわかります。日本のKESは100mm2を使用します。したがって、工法基準を満たすことを前提とした有効面積は 200mm2 が適切であると考えます。

7.3 設定温度と熱抵抗値の関係

一般的に設定温度と熱抵抗値は関係がありません。

熱抵抗値は、サンプルの面積、両側の温度差、定常状態を維持するために必要な電力に関係します。

Rct

テストボードの面積が決定されると、そのサイズは変更されません。両端の温度が一定である限り、その温度を一定に保つために必要な電力を測定することは難しくありません。使用する温度が測定対象の特性を変化させない限り、使用する温度は無関係であることがわかります。できる。もちろん基準を尊重して35℃を採用しております。

7.4 検出されたインデックスの問題

なぜ新規格では保温率を廃止し、熱抵抗という指標を採用したのでしょうか?元の保温率の式から次のことがわかります。

Q1-サンプル熱放散なし(W/℃)

Q2-サンプル熱放散あり(W/℃)

断熱性能の向上に伴い、Q2は直線的に減少しますが、断熱率Qは非常にゆっくりと上昇します。実際に使用した場合、2層コートと1層コートの断熱率は若干上がるだけで、2倍にはなりません。これは公式設計であるため、国際的にはこの指標を廃止することが合理的です。次に、熱抵抗は非常に使いやすく、値は直線的に加算されます。例えば1回目は0.085m2・K/W、2回目は0.170m2・K/Wとなります。

熱抵抗と絶縁率の関係:

Rct=A/Q2—Rct0 A:テストエリア

式より、Q2の変化に応じて熱抵抗が変化します。

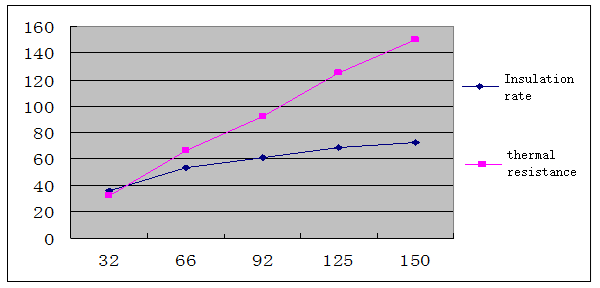

以下に熱抵抗試験データの例を示します。

| 試験時間 | 1 | 2 | 3 | 4 | 5 | ブランクサーマル |

| 熱抵抗データ(10-3m2・K/W) | 32 | 66 | 92 | 125 | 150 | 58 |

Aは0.04mです2Q2 は次のようになります。

| 試験時間 | 1 | 2 | 3 | 4 | 5 | 熱抵抗データ |

| 熱抵抗データ10-3m2・K/W) | 32 | 66 | 92 | 125 | 150 | 58 |

| Q2(W/℃) | 0.4444 | 0.3226 | 0.2667 | 0.2186 | 0.1923 |

|

Q1 サンプルの放熱なし、Q1=A/Rct0=0.04/58*1000=0.6897

| 試験時間 | 1 | 2 | 3 | 4 | 5 | 熱抵抗データ |

| 熱抵抗(10-3m2・K/W) | 32 | 66 | 92 | 125 | 150 | 58 |

| Q2(W/℃) | 0.4444 | 0.3226 | 0.2667 | 0.2186 | 0.1923 |

|

| 絶縁率(%) | 35.57 | 53.22 | 61.33 | 68.31 | 72.12 |

|

データによると、熱抵抗と絶縁率の曲線図は次のとおりです。

このことから、熱抵抗が大きくなるにつれて保温率が横ばいになる傾向があり、熱抵抗が大きいと保温率が実際に大きいことが反映されにくいことがわかる。

7.5 機器の校正と標準サンプルの問題

耐熱性と耐湿性の機器の検証が大きな問題になっています。底板の温度を測定する場合、密閉されているため検出できません。テスト結果に影響を与える要因が多すぎます。これまでの検証方法は複雑であり、問題は解決されていませんでした。断熱器具の試験結果が変動することは、議論の余地のない事実であることはよく知られています。私たちの長年の探求により、「標準サンプル」は「熱抵抗計」の検証に使用される「便利で科学的である」と考えています。

標準サンプルは2種類あります。 1つはテキスタイル(化学繊維平織り)を使用する方法、もう1つはスポンジを使用する方法です。

繊維は国内外の規格で指定されていませんが、機器の校正には多層重ね合わせ法が使用されていることは明らかです。

私たちの研究の結果、重ね合わせ方法、特に繊維の重ね合わせを使用することは合理的ではないと考えています。繊維を重ねた後、真ん中に隙間ができ、隙間にはまだ空気が残っていることは誰もが知っています。静止空気の熱抵抗は、あらゆる繊維の熱抵抗の 2 倍以上です。隙間の大きさは繊維の厚みよりも大きいため、隙間によって発生する熱抵抗は小さくありません。さらに、オーバーラップギャップはテストごとに異なるため、修正が難しく、標準サンプルの非直線的な積み重ねが発生します。

スポンジには上記のような問題はありません。熱抵抗の異なる標準サンプルは、5mm、10mm、20mmなど、重ね合わされることなく一体となっています。もちろん、使用される材料は全体として切り取られており、均質であると考えることができます(スポンジは均一になっています)。良い) スポンジ内の気泡が均一であることを説明するために、上記は層間に追加の隙間があることを指します。

多くの実験の結果、スポンジは非常に便利で実用的な素材であることがわかりました。標準フォーカルユニットに採用することを推奨します。

付録

試験基準時間

| サンプルの種類 | 耐熱時間(分) | 耐湿時間(分) |

| 薄い生地 | 40~50くらい | 50~60くらい |

| 中生地 | 50~60くらい | 60~80程度 |

| 厚手の生地 | 60~80程度 | 80~110程度 |

注: 上記のテスト時間は、世界中の同様の機器とほぼ同等です。

山東ドリック計器株式会社

会社概要

Shandong Drick Instruments Co., Ltd.は主に検査機器の研究開発、製造、販売に従事しています。

2004年設立の同社。

製品は、科学研究機関、品質検査機関、大学、包装、紙、印刷、ゴムおよびプラスチック、化学、食品、医薬品、繊維、その他の業界で使用されています。

ドリックは人材育成とチーム構築に注意を払い、プロフェッショナリズム、献身、実用主義、革新という開発コンセプトを堅持しています。

顧客志向の原則を堅持し、顧客の最も緊急かつ現実的なニーズを解決し、高品質の製品と先進的な技術で顧客に一流のソリューションを提供します。